- 股票掌故

- 香港股票資訊

- 神州股票資訊

- 台股資訊

- 博客好文

- 文庫舊文

- 香港股票資訊

- 第一財經

- 微信公眾號

- Webb哥點將錄

- 港股專區

- 股海挪亞方舟

- 動漫遊戲音樂

- 好歌

- 動漫綜合

- RealBlog

- 測試

- 強國

- 潮流潮物 [Fashion board]

- 龍鳳大茶樓

- 文章保管庫

- 財經人物

- 智慧

- 世界之大,無奇不有

- 創業

- 股壇維基研發區

- 英文

- 財經書籍

- 期權期指輪天地

- 郊遊遠足

- 站務

- 飲食

- 國際經濟

- 上市公司新聞

- 美股專區

- 書藉及文章分享區

- 娛樂廣場

- 波馬風雲

- 政治民生區

- 財經專業機構

- 識飲色食

- 即市討論區

- 股票專業討論區

- 全球政治經濟社會區

- 建築

- I.T.

- 馬後砲膠區之圖表

- 打工仔

- 蘋果專欄

- 雨傘革命

- Louis 先生投資時事分享區

- 地產

Random Tags

服裝共享平臺女神派獲北極光等A輪1800萬美元投資

服裝共享到底是小眾還是趨勢?近日,記者從北極光創投獲悉,女性時裝共享電商女神派獲得了由北極光領投、經緯中國、華創資本等跟投的1800萬美元A輪融資。此輪融資後,女神派在2017年將繼續加大市場投放。

女神派已經上線了一年多,每天有數十種新品上架,本輪領投方北極光創投董事總經理姜皓天表示:“服裝是個萬億市場,也是高度成熟的電商領域,但過去十幾年的發展中都無法避免商品非標化導致的庫存風險、退貨率高、線上客單低等問題,女神派根據新一代消費者的核心需求,進行了底層模式的創新,並用很短的時間就對供應鏈和運營模式進行了大量優化。我相信女神派能走得非常遠。”

近三年來,隨著共享經濟對消費各個領域的滲透,國內湧現出了一些時裝共享的平臺。受眾也主要集中在80後和90後。特別是對於服裝網購行為已經愈加成熟的中國年輕女性,她們更加看重服裝電商能提供的獨特款式、良好體驗、有競爭力的價格等優勢,對服裝消費有了升級需求。然而,目前在國內對國際大牌、高端女裝的消費一直存在專賣店價格昂貴、款式有限、海淘不便利等問題。

這些時裝共享平臺有的采取Airbnb的模式,有的采取摩拜單車的模式。以女神派為例,就可以理解為摩拜單車的模式,以禮服租賃為切入點,上面的品牌包括VeraWang、Lanvin等一線品牌,隨後也推出了日常裝的租賃和訂閱。此外,還擁有獨有優質的海外品牌供應渠道,以及常駐紐約的特聘買手。

經緯中國管理合夥人徐傳陞表示:“共享經濟和消費升級是經緯持續關註的領域。90後新生代樂於通過手機移動端解決衣食住行的消費習慣正改變著服裝業的發展,時裝租賃共享順勢而生。女神派在做一個需要拼想法和拼運營的業務。我們看好團隊的執行能力,願意支持他們構造一個優質的時尚共享生態圈。”

不過,這些共享平臺的運營和服務也是目前最需要解決的問題,比如如何高效匹配用戶,如何在衛生問題上讓用戶放心,如何縮短衣服清潔到上架的周期。

波司登倫敦關店 服裝公司出海並非易事 | 曉說消費

國內服飾品牌想開拓海外市場並不那麽容易,尤其是在那些歐美國家。

波司登(03998.HK)關閉了其在英國倫敦唯一的一家專賣店。波司登稱,考慮到英國脫歐後未來幾年的經濟不確定因素於是選擇關門。

細數一下,中國的服飾企業跑去海外開店的不在少數,但開得風生水起的卻寥寥無幾。

那麽,為什麽會有企業想要去本土市場以外的國家開拓?總結起來無外乎是以下幾點:

首先是本地市場飽和、競爭太激烈,於是企業就開始尋求海外的機會來增加收入。以日本知名的服飾企業迅銷集團(優衣庫的母公司)來說,日本本土的人口和消費力就那麽一點,在發覺市場達到飽和公司銷售增長放緩後去海外開店就成了勢在必行的事。迅銷早在2001年的時候進駐了英國,隨後中國、美國以及其它歐洲城市也開始相繼開店。

其次是樹立品牌形象。若是自己國家的遊客,跑去國外旅遊看到有這個品牌的旗艦店,無疑對品牌的好感會增加。而反過來,企業在本國做廣告宣傳時,也可以稱自家的業務已經涉及多少國家等等,也是一種實力的彰顯。

我隨機找了幾個在國內的做服飾公司的企業家做了個小調查,得到的反饋是對於中國本土市場已經很大,中小規模的企業若能在本地健康發展可以活得很滋潤,只有稍大的企業在發展成熟後才會想要去拓展海外市場。而這些到海外開店的大公司出海的原因目前看來無疑是是第二個:樹立品牌的形象。

2012年波司登選擇在英國開店並非隨性,正巧2012年倫敦舉辦奧運會,公司也是期望向來自世界各國的遊客展示其品牌,同時帶動國內市場的銷售。波司登方面也曾對外表示:“能在倫敦西區這黃金地段置下物業,加上奧運在倫敦舉行,將為公司提供向世界各地旅客宣傳的機會,增加公司曝光率。”

但一家服飾公司要在一個新的市場發展從來不是容易的事情。迅銷創始人柳井正當年就把優衣庫在英國市場的表現描述為“一個慘絕人寰的開始”,在進入英國最高峰時,優衣庫一共開出了20家店,但最終全部關閉,宣布退出英國市場。到2004年再度回歸英國市場。但目前看來,優衣庫在英國的業務也不大,只有十來家店。

我從一些熟悉英國的朋友處大致了解一下市場情況。外國品牌想要在英國立足不容易,這個歷史悠久的國家對於服飾穿著自成風格且以本土品牌為榮,如果是平價的高階品牌(指價錢實惠、緊跟潮流的服飾),本地的就數不勝數,Topshop、New Look、Next、Primark價格又便宜風格又符合當地人的口味,競爭那叫一個激烈。所以,當年優衣庫在回歸英國後調整戰略稱不再只做“價廉物不美”的產品也可以理解。但要做高檔的,怕是傲慢的英國人又不買賬。

回到波司登這件事情上來。這家公司的英國旗艦店當初選擇服務是中產階級男士,所以定價不能便宜。公司倫敦業務的負責人早在2012年接受我們第一財經采訪時表示店里的襯衫價格從85到100英鎊,不同材質的羽絨服價格為125到400英鎊,每套成衣價格約為500到900英鎊。服裝都是限量生產,每件最多50件。彼時在倫敦開店的波司登選擇了英倫設計風格。但乍一聽還是會覺得有些奇怪,一方面在英國的中國人基本不太會選擇購買(考慮到先入為主的心理),同等價位的衣服還不如買英國當地品牌;另一方面,這一價位在倫敦可以找到許多同樣的服飾品牌,後者歷史更久一些,當地人為何要冒險購買一個新品牌?此外,這個中國品牌並沒有額外的特色,它僅僅是試圖在風格上做的與英國品牌並無二致而已。

綜上所述,想要在海外市場特別是一個和我們國家文化差異那麽明顯的市場拓展業務很難,想要盈利更是難上加難。這其中的原因複雜,比如企業沒有在當地市場找到適合的員工、在新市場沒有影響力和號召力、還有就是沒有做好調研進入後才發現在當地水土不服根本沒有人買等等。

波司登的“失敗”不是第一個也不會是最後一個。對於企業來說,這樣的經營算是一次試水,對於主體業務並沒有多大的影響。個人以為,這一次的投資對於波司登未必就是虧的。波司登2011年買入的這棟樓時值英國市場低迷,從位置來看這家店地理位置不錯,位於倫敦南莫頓街,對著倫敦最熱鬧的商業街牛津街,同時又是一線品牌雲集的邦德街入口地—距離邦德街地鐵口僅為20米。如今該地段的物業應該有所回升。

波司登方面回複我關店的理由的有兩個原因,除了前述的英國脫歐外還有後半句說加上出於投資回報的角度才決定將該店暫時關閉,打算將物業轉為出租。

公司稱不排除回歸,只待合適的時機。

服裝行業的市值老大,為什麽是一家代工企業?

來源: http://www.iheima.com/zixun/2017/0424/162751.shtml

申洲生產效率高,還有一個原因就在於模塊化。模塊化後的產品系統,通過不同組合,就能產出不同產品,原理類似於壘積木。

本文由華商韜略(微信ID:hstl8888)授權i黑馬發布,作者。

百麗出售、美邦持續虧損……在服裝制鞋業,大批企業要麽倒閉,要麽在虧損與轉型的生死線上苦苦掙紮。如此大勢之下,有一家公司不僅“活”了下來,還蒸蒸日上,其股價在8年內翻了50倍,以700多億的市值坐上了國內服裝類上市企業排名的頭把交椅。

這一龍頭企業並不是什麽耳熟能詳的大品牌,而是一家向來以“利潤微薄”著稱的代工廠。它就是中國最大的針織服裝制造商與出口商,優衣庫、阿迪達斯、耐克、彪馬等國際品牌的主力供應商,有著“服飾界富士康”之稱的申洲國際。

申洲的創立

申洲國際的掌舵者,是身家288億的馬建榮家族。馬建榮是申洲國際現任董事局主席,當初他是從父親馬寶興手里接管的寧波申洲織造有限公司,這家於1990年3月建成開業的公司,是申洲國際的前身。

上世紀80年代末,為解決城區內勞動力過剩問題,寧波北侖區政府牽頭,與上海針織二十廠和外企投資商共同出資籌建了寧波申洲制造有限公司。

馬建榮的父親馬寶興在加入申洲織造之前,曾是上海針織二十廠主管技術的副廠長,同時兼任余杭臨平針織廠副廠長。他作為高級管理人才引進申洲,被安排擔任副總經理。

1990年,受北侖區政府之托,馬寶興舉家遷往寧波,全力投入紡織廠的開局建設。年僅25歲的馬建榮也在那時跟隨父親進入了紡織廠的針織和編織部門。

可剛一進廠,馬寶興就發現,現實的問題和困難遠比想象得多,局面非常複雜。

當時整個行業漸入蕭條,市場前景難測,更重要的是,這個剛建成的工廠“一窮二白”,什麽都沒有,沒錢、沒人、沒技術,更別提訂單了,這一度令馬寶興相當發愁。但已沒有任何退路的他,很快調整心態,開始采取“各個擊破”的方針來應對各種不利。

首先是資金。雖說申洲是三方投資組建,可其實各方資金並沒有全部到位,不但如此,公司在建設時還有欠債,算上生產啟動資金,缺口共達300萬左右。為補齊缺口,馬寶興在全市奔走找融資,期間碰了不少壁、觸了不少“黴頭”,想盡辦法,最終分多次湊足了錢,還清了債。

有了啟動資金,馬寶興又開始琢磨開拓市場的事兒。“產品要往有技術和要求的中高端走”,是馬寶興篤定的想法。當時國內出口紡織品的低端市場已基本飽和,要想立即打開局面,必須形成差異,而且他認為,如果從一開始就做低端,以後公司便很難擺脫這個市場定位。

申洲之所以日後能迎來穩定而蓬勃的發展,歸根結底得益於馬寶興 “中高端”路線的確立,以及馬建榮對這個路線的堅持與發展。

可回到當時,這樣的機會哪里找?馬寶興早年曾在日本接受過培訓,所以他第一時間就把目光投向了較為熟悉的日本市場。日本對進口服裝的質量要求非常嚴格,而日本嬰兒制衣的品質標準則更高,主要體現在對面料、甲醛殘留和染色等方面的要求上,各項指標值都比當時國內的行業標準高出許多。

這種高標準也反映在了價格上,據悉,當時一件成人T恤賣1.2美元,而嬰兒成衣可賣到1.5美元。瞄準這個機會後,幾乎可以說是“從零起步”的申洲織造,開始一點點打開日本市場。

為了達到日方對代工的標準,本身就是針織專家、技術卓越的馬寶興親自上陣帶兵帶將,還憑借自己多年的關系請來上海針織二十廠里經驗豐富的老師傅前來開展培訓,為申洲培養出了一大批技術工人和骨幹。

盡管下足了功夫,征戰日本之途並不平坦,申洲只能亦步亦趨。馬建榮曾回憶說,一次在拜訪日本客戶時,對方的一句問詢,“為什麽收到的這批次衣服沖一下水就會褪色?”便令他緊張得坐立不安,只想盡快回國解決問題。結果,問題最終是解決了,可原先生產的那批產品,卻被如數燒毀,損失可想而知。

一開始便在出口創匯上選擇日本市場,給申洲帶來了脫胎換骨般的痛苦,也為它送去了“苦盡甘來”的甜頭。申洲起步不久就引進了日本先進的企業管理,從生產到衛生,一切都很講究。這之後,從當初100多人的小廠發展到現在幾萬人的現代化生產車間,申洲始終保持著井然的生產秩序,廠房也一直是窗明幾凈、一塵不染。

嚴謹的管理加上對品質的嚴格把控,使得申洲1992年就開始盈利,其“中高端代工”的定位也在市場上逐步清晰,到了1995年,申洲在業內已小有名氣,這一切都為它後來獲得歐美國際大客戶奠定了堅實基礎。

1997年,承前啟後的重要一年

1997年對於申洲來說是一個非常重要的年份,發生了很多大事,其中最關鍵的是企業啟動MBO,公司最初的三方股東決定逐步把股份轉賣給馬寶興一家,申洲也迎來了從創業到高速發展的轉折。

1.馬建榮正式接管申洲

就在這一年,32歲的馬建榮正式從父親手中接過申洲,成為“二代接班人”。馬建榮13歲便追隨父親投身紡織業,從做小學徒開始算起,他紮根於這個行業已有近20年,可謂積澱深厚,而他進入申洲公司也達7年之久,是名副其實的“開山元老”之一,一路從針織和編織部門的經理做到了老總的位置。

2.拿下首個國際大客戶

申洲拿下的第一個持續合作至今的國際大客戶,也是在1997年,它就是優衣庫。與優衣庫的首次合作,不得不說是申洲的一次冒險嘗試。那是在亞洲金融風暴期間,當時還處於成長期的優衣庫向申洲下了一個35萬件的生產訂單,這著實是筆好生意,但條件卻有些苛刻——必須在20天內完工。

這對於今天的申洲國際來說是“小菜一碟”,但在當時卻意味著自創立以來的最大挑戰。能否按期完工,一定程度上決定著企業的生死存亡。

經過反複衡量,最終申洲大膽選擇了迎難而上,通過加班加點不斷趕工,最終如期完成約定,一舉贏得了企業信譽和長期合作的機會。如今,申洲已成為優衣庫供應鏈上的最大供應商。

3.開始尋求轉型升級,向產業鏈上遊延伸

此外,從1997年開始,申洲還開展了一個重要嘗試。

在1997年之前,絕大多數代工企業從事的都是OEM(原始設備制造商)生產,申洲也不例外。所謂OEM,就是代工企業只專註於生產制造,對於其他設計、銷售等一系列環節“無權過問”。

這種模式下,絕大部分的價值都掌握在了客戶方,也就是品牌商的手中,他們掌握著最關鍵的核心技術、設計與開發,控制著銷售渠道。因此代工企業十分被動,產品附加值小,議價能力低,利潤自然相當微薄。

面對這種狀況,申洲國際開始嘗試向產業鏈的上一層,也就是面料領域延伸,主動承擔起針織服裝供應鏈內的各種服務,試圖從純粹的OEM逐步向ODM(原始設計制造商)模式轉型,以尋求突破。

所謂ODM,就是比OEM多了一個設計環節,從設計到生產都由代工企業自行完成,產品成型後,品牌方直接貼牌買走。

可不要小看這個設計環節,它讓代工廠家有了產品的知識產權,由此也形成了一定話語權,廠家與品牌商之間的關系,不再是簡單的執行者,而是合作者。

申洲的ODM模式主要體現在面料生產環節,成衣生產環節則仍為OEM模式。也就是說,它會根據客戶對功能性和設計的要求,研發制作相應面料並生產成衣,所生產的面料都是自行設計,僅供內部使用。

經過多年發展,申洲的業務現已覆蓋了產業鏈的中下遊,可提供包括面料、染整、印繡、裁剪、縫紉、包裝和物流在內的多種服務,形成了業內少有的縱向垂直一體化的“較全”產業鏈模式。

在打造全價值鏈的過程中,申洲還有一個做得不錯的地方,也是被絕大多數服裝代工企業忽略、或沒有重視起來的地方,就是替客戶進行嚴審,向日本客戶承諾,所有出自申洲的服裝一律保證能直接上櫃銷售。

此舉既打響了申洲服裝的品質,又為客戶節省了工序,節約了人力和時間成本,申洲的企業信譽再次提升,這也為它後續開辟歐美市場創造了條件。

在整個紡織產業鏈中,做紡紗和坯布的利潤最低,面料次之,全產業鏈的利潤則最高,產業鏈越是完整,企業價值流失就越小。申洲早在90年代成立不久就能意識到生產模式的問題,並在隨後做出轉型升級,可謂眼光超前。相較之下,國內很多紡織企業至今都停留在單一環節和單一模式的生產之中。

轉型後的申洲通過一體化服務,為客戶提供更多附加值,這也成了它能夠屢屢闖過危機、實現穩步發展的重要原因之一。

不惜血本投入技術升級與創新

馬建榮掌管申洲後,始終專註於紡織制衣的主業,只埋頭搞產品,從不涉足其他投資。“一輩子做精一件事足矣”,是他多次強調的人生信條。

馬建榮非常註重“內功”的修煉,他認為只有練好“內功”,方可屹立不倒。服裝代工業利潤微薄是不爭的事實,如何才能做到價值最大化?除了擴大產業鏈,無非就是提高生產效率,以及最大限度節省和壓低各種成本。

而要做到生產效率的提高,就必須對現有的落後狀態進行改造,引進一流的設備和技術,打造出世界一流的核心競爭力。為此,馬建榮上任後最突出的一個表現就是,不惜血本開展技術改造,“賺錢之前先舍得花錢”,他投入的手筆和風險之大,非一般企業所能企及。

早在1997年,馬建榮就曾頂著巨大壓力,勸說董事會當年不分紅,將申洲賬面上3000萬元的利潤全部用來投資建設汙水處理廠。在很多人看來,這是一個不可理喻的笑話。

有報道稱,當時雖然申洲盈利3000萬,但盈虧相抵算下來其實還有數千萬的負債,馬建榮將賬面利潤全部拿去搞汙水處理這種外圍的事情,很多人不能理解。

但馬建榮卻很堅定,他曾說,在現在看來,當時的做法可以說是謀求“企業的可持續發展”,而在當時,他其實只是很樸素地認為:做企業不能給社會添麻煩,更不能傷害老百姓。

2000年以前,申洲所有利潤的90%幾乎都用來投入技改,比如花幾千萬引進當時世界上最先進的針織大圓機等等。在設備升級的推動下,申洲1998年和1999年連續兩年銷售和利潤都實現了30%的增長。

到2000年,申洲的產能達到了14.3億,凈利潤達2.1億,分別是1997年的5.5倍和19倍。

營收的提升,部分得益於馬建榮在1998年引進的意大利拉毛機,它所生產的新型面料起初並沒有獲得市場的充分認可,但經過兩年的市場開拓,這種新面料在2000年反而成了申洲的主打產品,一個訂單就是一千萬件,甚至該產品至今還占公司年銷售額的20%。

馬建榮的技改路線成效斐然,於是2005年以前,申洲一直堅持將所有利潤的60%到70%投入到改造升級中去。

2005年6月,整合多項業務的申洲國際集團成立,馬建榮擔任董事長。隨後的11月,申洲國際於港交所主板上市。那時,申洲的產值已經比馬建榮接手時的3.12億翻了8倍,年度利潤翻了23倍,達3億5千多萬。

馬建榮說,登陸港股後,“只用了一個晚上,我就把當時上市拿到的9億多港幣全部花了出去,做什麽?還是升級設備。”可謂不折不扣的“設備狂”。

上市之後,申洲始終堅持將利潤的50%用於設備投資。有了資本與技術加持的申洲成長迅猛,還引起了歐美市場的註意,與耐克、阿迪達斯、彪馬等一票大客戶建立了合作關系。

如此,申洲國際不但拓寬了以往主要集中在日本的客戶市場,同時也拓寬了成衣生產類型,改變了產品生產比重——從原先基本只生產單一的休閑類服裝,逐漸轉變為以生產運動類服裝為主、休閑服裝為輔的結構。

“過去企業一直是政府的‘寶貝兒子’,但是2008年開始感覺到政府對我們這種勞動密集型企業不再歡迎。有人認為寧波已經進入工業化後期,紡織業是落後產能、淘汰產業,人多、汙染也多,最好不要在寧波搞了,我當時心情非常苦悶。”馬建榮曾說,從事服裝業數十年就在2008年初的時候,他第一次對行業產生了“動搖和迷茫”。

因為勞動力價格上漲,政策更傾向科技、資金密集型產業等原因,很多人都勸馬建榮把工廠賣了,去做其他投資,可他並不甘心,於是帶著一眾人馬在國內和東南亞地區進行生產力、投資環境以及競爭對手的考察。他發現,國內的中西部地區仍有很多剩余勞動力有待企業將他們轉移出來,而東南亞新興紡織產業雖然人工成本和原料成本低,但效率也低,產業鏈不成型,無法生產中高端成衣。

最終馬建榮得出了一個結論,“中國紡織業的制造優勢20年內還沒有一個國家能趕上。”於是,他堅定了繼續把申洲做下去的決心,毫不猶豫再次投入4億多用於擴大規模和技改。

結果,2008年申洲全年的銷售額達到了48億,比前一年增加了12億,年度利潤達7億,比前一年增加了近3億。

馬建榮說,2008年金融危機後,服裝業呈現出了明顯的兩極分化。20%的企業生存得很好,是因為一直保持專註,而且沒有停下產業升級的步伐,而那些出現問題的企業,絕大多數都是因為搞了其他諸如房地產、股市和期市等貌似來錢快的投資,最終導致資金鏈斷裂。

相較之下,近些年申洲在設備和技術升級上的投資則高達數十億元,對此有評論認為,技術設備一流,是申洲領跑行業的一大原因。在訂單大於生產能力的情況下,大多企業都會選擇增量生產,而在擴張產量時,馬建榮總會選擇用有限的資金購買世界頂級設備以提升效率,而他由此也獲得了不菲的回報。

購買設備並不意味著單方面投錢,每年由於設備更新換代或技術升級,申洲節省下來的費用都高達數億。比如,2007年申洲從意大利和美國引進自動裁床,從制圖到剪裁一體化都由電腦操作,用料能省15%以上,這意味著每天能給企業省下15噸布,僅此一項,相較過往,申洲一年至少能省一個億……類似的例子還有很多。

對於申洲的設備,曾有海外同行對馬建榮說,“打死我也不會再來參觀你的工廠了。不看我們還有信心來競爭,看了,就沒有方向了,我們上哪去搞這麽多錢啊!”

除了技術改造,馬建榮對於創新研發的投入也相當大。他曾一口氣投資5億多建成兩個世界級研發中心,從事與科研相關的人員達上千人,每年開發面料新品1000種以上。出於面料研發的優勢,馬建榮說,申洲與國際品牌合作開發的運動鞋利潤達到50%,而且供不應求。

申洲的快速與高效

在各種技術設備升級和研發創新的推動下,申洲的生產效率出了名的高。“服裝是勞動密集型產業,10年來申洲的工人數量沒怎麽變,產值卻增長了10倍多,這就源於機器換人,不斷地提高生產自動化比率。”

高效為企業節省了越來越高的人力成本,也成為了質量以外,OEM企業能牢牢抓住客戶的一大因素。

“對於服裝企業來說,時間就是生命,交貨期就是靈魂。”馬建榮常說,“只有想不到,沒有辦不到。”

一個數百萬的訂單從接單到交貨,需要多久?申洲的答案是15天。“我們的接單和交付全部通過網絡進行,根本沒有別的渠道。15天交付產品,這是一條非常高效的產業鏈,從紡紗、織布到制衣和印染,所有環節都是完全標準化生產,不允許有半點差池。”

除了設備和技術,申洲的供應鏈優勢在這里體現得相當明顯。申洲采取縱向一體化整合模式,將所有生產工序都集中在了同一個工業區內,減少了時間和物流成本,降低了單位固定生產成本,使得生產更加靈活。同時,對於合作的大品牌比如耐克、阿迪、優衣庫等,申洲還分別建立了專用工廠,能夠一站式地完成從面料開發、設計、打樣和生產等所有環節。

這種“拎包入住”式的代工方式國內領先,阿迪、耐克等品牌直接將設計中心搬到了申洲的廠區,設計與制作緊密結合。品牌設計師提出的修改意見,申洲在幾小時內就能修改完成,大大縮短了產品的前導時間和新品投放市場的周期。

行業慣例,從接單到產品上架需要3個半月,而申洲最快可在2周之內完成。

申洲生產效率高,還有一個原因就在於模塊化。模塊化後的產品系統,通過不同組合,就能產出不同產品,原理類似於壘積木。

有了這樣的模塊化組合,工人們制作服裝的效率大幅提升,比如襯衫的制作,以往一個工人從零基礎到熟練制衣,起碼需要6個月的時間,而現在只需簡單培訓一下,一個小時就能熟練掌握,生產效率提高50%不止。

憑借技術和效率上的絕對優勢,早在2012年,申洲國際就確立了優衣庫、耐克、阿迪達斯和彪馬這四大主力客戶。這些品牌的訂單占申洲總銷售額的70%以上,其余不到30%則來自安踏、李寧和特步等國產品牌。

正是與這些大牌長久而穩定的合作,申洲的業績才能在行業持續不景氣的情況下保持逆勢增長的良好勢頭。2015年,在中國紡織業再遇困境、銷量整體下滑6.4%的形勢下,申洲的銷量再創歷史新高,銷售達126億,凈利潤達23.5億,分別比上一年提高了13%和14%。

申洲的快速反應與高效供應鏈,代表了服裝行業當下最大的優勢,西班牙品牌Zara是其中翹楚。中國服裝品牌的集體陰霾期,Zara銷量一路飄紅,不斷在中國增開分店,其創始人阿曼西奧•奧特加還屢次超越比爾•蓋茨問鼎世界首富。作為一個快時尚品牌,這樣的業績堪稱“奇跡”。

Zara的成功離不開“快”。一方面,Zara有著完整的供應鏈,設計、生產和銷售都自主控制,而且運輸上一般采用飛機送貨,雖然成本高昂,卻能省下5天的運輸時間。一件衣服從設計到門店,Zara平均只需15天,而一般的服裝品牌則普遍需要6到9個月的前導與囤貨期。

快速的生產銷售帶來了快速靈活的產品更新換代。如果新品上架後一個星期內表現不佳,就會被立刻撤掉,即便是熱賣款,也不會在店里停留超過4周。快速換款的背後,離不開Zara強大而快速的設計體系支撐。

反觀許多國際和國內的服裝企業,經營難以為繼的原因就在於不夠快。

申洲與Zara,雖然一個是代工,一個是品牌,但兩者的成功模式非常類似,這對業內極具借鑒意義。

申洲的人性化管理與海外布局

由於勞動力成本連年上升,國內紡織服裝企業普遍存在招工難的現象,如何能把人“招的來留的住”成了一門學問。

對此,馬建榮為員工提出了“體面勞動、尊嚴生活”的準則,盡可能地替員工著想,創造舒適優越的環境。他曾花千萬為員工包下數百輛大巴,免費接送員工回家過年和返工;還曾投資上億建造數千套設施齊全的公租房;此外,他非常關心在寧波讀書的員工子女是否擁有平等的教育機會......據說每年年後,申洲員工的返工率都能達到95%以上,這在勞動密集型企業中,比例相當高。

在勞動力布局方面,申洲還嘗試了跨國辦廠,分別於2005年和2015年,在柬埔寨和越南興建了紡織服裝廠,有效規避了歐美對中國服裝產品進口的配額限制。“由於歐洲市場對柬埔寨實施關稅減免,一個產品就差了15%,再加上當地的勞動力成本比較低,能多出不少利潤。”

在馬建榮的帶領下,申洲集團將國際品牌代工做到了極致。

根據最新統計,從2005年上市至今,申洲實現了三個百億的跨越:銷售收入從上市前的20億元增加至2016年的151億元,上升了7倍多;企業凈資產從上市前的6億元增加至2016年末的153億元,上升了25倍多;企業市值從發行時的32億港元上升至目前700多億港元,上升了21倍。

對於把代工做得比品牌還成功,馬建榮說,很多企業如今都不願做供應鏈和生產,一窩蜂去做品牌,所以申洲所專註打造的供應鏈反而成為了一種稀缺資源。

到底該做品牌還是代工,業界有關該命題的辯論一直在持續,申洲的成功,使得這場辯論變得更加激烈。

供應鏈是品牌的基礎,基於代工領域的多年積累與優勢,申洲於近年才開始嘗試運營自有品牌Maxwin(馬威),並在國內數十個城市展開了擴張,悄然走向了OBM的道路。

匿名用戶

匿名用戶

服裝行業的市值老大,為什麽是一家代工企業?

來源: http://www.iheima.com/zixun/2017/0424/162751.shtml

申洲生產效率高,還有一個原因就在於模塊化。模塊化後的產品系統,通過不同組合,就能產出不同產品,原理類似於壘積木。

本文由華商韜略(微信ID:hstl8888)授權i黑馬發布,作者。

百麗出售、美邦持續虧損……在服裝制鞋業,大批企業要麽倒閉,要麽在虧損與轉型的生死線上苦苦掙紮。如此大勢之下,有一家公司不僅“活”了下來,還蒸蒸日上,其股價在8年內翻了50倍,以700多億的市值坐上了國內服裝類上市企業排名的頭把交椅。

這一龍頭企業並不是什麽耳熟能詳的大品牌,而是一家向來以“利潤微薄”著稱的代工廠。它就是中國最大的針織服裝制造商與出口商,優衣庫、阿迪達斯、耐克、彪馬等國際品牌的主力供應商,有著“服飾界富士康”之稱的申洲國際。

申洲的創立

申洲國際的掌舵者,是身家288億的馬建榮家族。馬建榮是申洲國際現任董事局主席,當初他是從父親馬寶興手里接管的寧波申洲織造有限公司,這家於1990年3月建成開業的公司,是申洲國際的前身。

上世紀80年代末,為解決城區內勞動力過剩問題,寧波北侖區政府牽頭,與上海針織二十廠和外企投資商共同出資籌建了寧波申洲制造有限公司。

馬建榮的父親馬寶興在加入申洲織造之前,曾是上海針織二十廠主管技術的副廠長,同時兼任余杭臨平針織廠副廠長。他作為高級管理人才引進申洲,被安排擔任副總經理。

1990年,受北侖區政府之托,馬寶興舉家遷往寧波,全力投入紡織廠的開局建設。年僅25歲的馬建榮也在那時跟隨父親進入了紡織廠的針織和編織部門。

可剛一進廠,馬寶興就發現,現實的問題和困難遠比想象得多,局面非常複雜。

當時整個行業漸入蕭條,市場前景難測,更重要的是,這個剛建成的工廠“一窮二白”,什麽都沒有,沒錢、沒人、沒技術,更別提訂單了,這一度令馬寶興相當發愁。但已沒有任何退路的他,很快調整心態,開始采取“各個擊破”的方針來應對各種不利。

首先是資金。雖說申洲是三方投資組建,可其實各方資金並沒有全部到位,不但如此,公司在建設時還有欠債,算上生產啟動資金,缺口共達300萬左右。為補齊缺口,馬寶興在全市奔走找融資,期間碰了不少壁、觸了不少“黴頭”,想盡辦法,最終分多次湊足了錢,還清了債。

有了啟動資金,馬寶興又開始琢磨開拓市場的事兒。“產品要往有技術和要求的中高端走”,是馬寶興篤定的想法。當時國內出口紡織品的低端市場已基本飽和,要想立即打開局面,必須形成差異,而且他認為,如果從一開始就做低端,以後公司便很難擺脫這個市場定位。

申洲之所以日後能迎來穩定而蓬勃的發展,歸根結底得益於馬寶興 “中高端”路線的確立,以及馬建榮對這個路線的堅持與發展。

可回到當時,這樣的機會哪里找?馬寶興早年曾在日本接受過培訓,所以他第一時間就把目光投向了較為熟悉的日本市場。日本對進口服裝的質量要求非常嚴格,而日本嬰兒制衣的品質標準則更高,主要體現在對面料、甲醛殘留和染色等方面的要求上,各項指標值都比當時國內的行業標準高出許多。

這種高標準也反映在了價格上,據悉,當時一件成人T恤賣1.2美元,而嬰兒成衣可賣到1.5美元。瞄準這個機會後,幾乎可以說是“從零起步”的申洲織造,開始一點點打開日本市場。

為了達到日方對代工的標準,本身就是針織專家、技術卓越的馬寶興親自上陣帶兵帶將,還憑借自己多年的關系請來上海針織二十廠里經驗豐富的老師傅前來開展培訓,為申洲培養出了一大批技術工人和骨幹。

盡管下足了功夫,征戰日本之途並不平坦,申洲只能亦步亦趨。馬建榮曾回憶說,一次在拜訪日本客戶時,對方的一句問詢,“為什麽收到的這批次衣服沖一下水就會褪色?”便令他緊張得坐立不安,只想盡快回國解決問題。結果,問題最終是解決了,可原先生產的那批產品,卻被如數燒毀,損失可想而知。

一開始便在出口創匯上選擇日本市場,給申洲帶來了脫胎換骨般的痛苦,也為它送去了“苦盡甘來”的甜頭。申洲起步不久就引進了日本先進的企業管理,從生產到衛生,一切都很講究。這之後,從當初100多人的小廠發展到現在幾萬人的現代化生產車間,申洲始終保持著井然的生產秩序,廠房也一直是窗明幾凈、一塵不染。

嚴謹的管理加上對品質的嚴格把控,使得申洲1992年就開始盈利,其“中高端代工”的定位也在市場上逐步清晰,到了1995年,申洲在業內已小有名氣,這一切都為它後來獲得歐美國際大客戶奠定了堅實基礎。

1997年,承前啟後的重要一年

1997年對於申洲來說是一個非常重要的年份,發生了很多大事,其中最關鍵的是企業啟動MBO,公司最初的三方股東決定逐步把股份轉賣給馬寶興一家,申洲也迎來了從創業到高速發展的轉折。

1.馬建榮正式接管申洲

就在這一年,32歲的馬建榮正式從父親手中接過申洲,成為“二代接班人”。馬建榮13歲便追隨父親投身紡織業,從做小學徒開始算起,他紮根於這個行業已有近20年,可謂積澱深厚,而他進入申洲公司也達7年之久,是名副其實的“開山元老”之一,一路從針織和編織部門的經理做到了老總的位置。

2.拿下首個國際大客戶

申洲拿下的第一個持續合作至今的國際大客戶,也是在1997年,它就是優衣庫。與優衣庫的首次合作,不得不說是申洲的一次冒險嘗試。那是在亞洲金融風暴期間,當時還處於成長期的優衣庫向申洲下了一個35萬件的生產訂單,這著實是筆好生意,但條件卻有些苛刻——必須在20天內完工。

這對於今天的申洲國際來說是“小菜一碟”,但在當時卻意味著自創立以來的最大挑戰。能否按期完工,一定程度上決定著企業的生死存亡。

經過反複衡量,最終申洲大膽選擇了迎難而上,通過加班加點不斷趕工,最終如期完成約定,一舉贏得了企業信譽和長期合作的機會。如今,申洲已成為優衣庫供應鏈上的最大供應商。

3.開始尋求轉型升級,向產業鏈上遊延伸

此外,從1997年開始,申洲還開展了一個重要嘗試。

在1997年之前,絕大多數代工企業從事的都是OEM(原始設備制造商)生產,申洲也不例外。所謂OEM,就是代工企業只專註於生產制造,對於其他設計、銷售等一系列環節“無權過問”。

這種模式下,絕大部分的價值都掌握在了客戶方,也就是品牌商的手中,他們掌握著最關鍵的核心技術、設計與開發,控制著銷售渠道。因此代工企業十分被動,產品附加值小,議價能力低,利潤自然相當微薄。

面對這種狀況,申洲國際開始嘗試向產業鏈的上一層,也就是面料領域延伸,主動承擔起針織服裝供應鏈內的各種服務,試圖從純粹的OEM逐步向ODM(原始設計制造商)模式轉型,以尋求突破。

所謂ODM,就是比OEM多了一個設計環節,從設計到生產都由代工企業自行完成,產品成型後,品牌方直接貼牌買走。

可不要小看這個設計環節,它讓代工廠家有了產品的知識產權,由此也形成了一定話語權,廠家與品牌商之間的關系,不再是簡單的執行者,而是合作者。

申洲的ODM模式主要體現在面料生產環節,成衣生產環節則仍為OEM模式。也就是說,它會根據客戶對功能性和設計的要求,研發制作相應面料並生產成衣,所生產的面料都是自行設計,僅供內部使用。

經過多年發展,申洲的業務現已覆蓋了產業鏈的中下遊,可提供包括面料、染整、印繡、裁剪、縫紉、包裝和物流在內的多種服務,形成了業內少有的縱向垂直一體化的“較全”產業鏈模式。

在打造全價值鏈的過程中,申洲還有一個做得不錯的地方,也是被絕大多數服裝代工企業忽略、或沒有重視起來的地方,就是替客戶進行嚴審,向日本客戶承諾,所有出自申洲的服裝一律保證能直接上櫃銷售。

此舉既打響了申洲服裝的品質,又為客戶節省了工序,節約了人力和時間成本,申洲的企業信譽再次提升,這也為它後續開辟歐美市場創造了條件。

在整個紡織產業鏈中,做紡紗和坯布的利潤最低,面料次之,全產業鏈的利潤則最高,產業鏈越是完整,企業價值流失就越小。申洲早在90年代成立不久就能意識到生產模式的問題,並在隨後做出轉型升級,可謂眼光超前。相較之下,國內很多紡織企業至今都停留在單一環節和單一模式的生產之中。

轉型後的申洲通過一體化服務,為客戶提供更多附加值,這也成了它能夠屢屢闖過危機、實現穩步發展的重要原因之一。

不惜血本投入技術升級與創新

馬建榮掌管申洲後,始終專註於紡織制衣的主業,只埋頭搞產品,從不涉足其他投資。“一輩子做精一件事足矣”,是他多次強調的人生信條。

馬建榮非常註重“內功”的修煉,他認為只有練好“內功”,方可屹立不倒。服裝代工業利潤微薄是不爭的事實,如何才能做到價值最大化?除了擴大產業鏈,無非就是提高生產效率,以及最大限度節省和壓低各種成本。

而要做到生產效率的提高,就必須對現有的落後狀態進行改造,引進一流的設備和技術,打造出世界一流的核心競爭力。為此,馬建榮上任後最突出的一個表現就是,不惜血本開展技術改造,“賺錢之前先舍得花錢”,他投入的手筆和風險之大,非一般企業所能企及。

早在1997年,馬建榮就曾頂著巨大壓力,勸說董事會當年不分紅,將申洲賬面上3000萬元的利潤全部用來投資建設汙水處理廠。在很多人看來,這是一個不可理喻的笑話。

有報道稱,當時雖然申洲盈利3000萬,但盈虧相抵算下來其實還有數千萬的負債,馬建榮將賬面利潤全部拿去搞汙水處理這種外圍的事情,很多人不能理解。

但馬建榮卻很堅定,他曾說,在現在看來,當時的做法可以說是謀求“企業的可持續發展”,而在當時,他其實只是很樸素地認為:做企業不能給社會添麻煩,更不能傷害老百姓。

2000年以前,申洲所有利潤的90%幾乎都用來投入技改,比如花幾千萬引進當時世界上最先進的針織大圓機等等。在設備升級的推動下,申洲1998年和1999年連續兩年銷售和利潤都實現了30%的增長。

到2000年,申洲的產能達到了14.3億,凈利潤達2.1億,分別是1997年的5.5倍和19倍。

營收的提升,部分得益於馬建榮在1998年引進的意大利拉毛機,它所生產的新型面料起初並沒有獲得市場的充分認可,但經過兩年的市場開拓,這種新面料在2000年反而成了申洲的主打產品,一個訂單就是一千萬件,甚至該產品至今還占公司年銷售額的20%。

馬建榮的技改路線成效斐然,於是2005年以前,申洲一直堅持將所有利潤的60%到70%投入到改造升級中去。

2005年6月,整合多項業務的申洲國際集團成立,馬建榮擔任董事長。隨後的11月,申洲國際於港交所主板上市。那時,申洲的產值已經比馬建榮接手時的3.12億翻了8倍,年度利潤翻了23倍,達3億5千多萬。

馬建榮說,登陸港股後,“只用了一個晚上,我就把當時上市拿到的9億多港幣全部花了出去,做什麽?還是升級設備。”可謂不折不扣的“設備狂”。

上市之後,申洲始終堅持將利潤的50%用於設備投資。有了資本與技術加持的申洲成長迅猛,還引起了歐美市場的註意,與耐克、阿迪達斯、彪馬等一票大客戶建立了合作關系。

如此,申洲國際不但拓寬了以往主要集中在日本的客戶市場,同時也拓寬了成衣生產類型,改變了產品生產比重——從原先基本只生產單一的休閑類服裝,逐漸轉變為以生產運動類服裝為主、休閑服裝為輔的結構。

“過去企業一直是政府的‘寶貝兒子’,但是2008年開始感覺到政府對我們這種勞動密集型企業不再歡迎。有人認為寧波已經進入工業化後期,紡織業是落後產能、淘汰產業,人多、汙染也多,最好不要在寧波搞了,我當時心情非常苦悶。”馬建榮曾說,從事服裝業數十年就在2008年初的時候,他第一次對行業產生了“動搖和迷茫”。

因為勞動力價格上漲,政策更傾向科技、資金密集型產業等原因,很多人都勸馬建榮把工廠賣了,去做其他投資,可他並不甘心,於是帶著一眾人馬在國內和東南亞地區進行生產力、投資環境以及競爭對手的考察。他發現,國內的中西部地區仍有很多剩余勞動力有待企業將他們轉移出來,而東南亞新興紡織產業雖然人工成本和原料成本低,但效率也低,產業鏈不成型,無法生產中高端成衣。

最終馬建榮得出了一個結論,“中國紡織業的制造優勢20年內還沒有一個國家能趕上。”於是,他堅定了繼續把申洲做下去的決心,毫不猶豫再次投入4億多用於擴大規模和技改。

結果,2008年申洲全年的銷售額達到了48億,比前一年增加了12億,年度利潤達7億,比前一年增加了近3億。

馬建榮說,2008年金融危機後,服裝業呈現出了明顯的兩極分化。20%的企業生存得很好,是因為一直保持專註,而且沒有停下產業升級的步伐,而那些出現問題的企業,絕大多數都是因為搞了其他諸如房地產、股市和期市等貌似來錢快的投資,最終導致資金鏈斷裂。

相較之下,近些年申洲在設備和技術升級上的投資則高達數十億元,對此有評論認為,技術設備一流,是申洲領跑行業的一大原因。在訂單大於生產能力的情況下,大多企業都會選擇增量生產,而在擴張產量時,馬建榮總會選擇用有限的資金購買世界頂級設備以提升效率,而他由此也獲得了不菲的回報。

購買設備並不意味著單方面投錢,每年由於設備更新換代或技術升級,申洲節省下來的費用都高達數億。比如,2007年申洲從意大利和美國引進自動裁床,從制圖到剪裁一體化都由電腦操作,用料能省15%以上,這意味著每天能給企業省下15噸布,僅此一項,相較過往,申洲一年至少能省一個億……類似的例子還有很多。

對於申洲的設備,曾有海外同行對馬建榮說,“打死我也不會再來參觀你的工廠了。不看我們還有信心來競爭,看了,就沒有方向了,我們上哪去搞這麽多錢啊!”

除了技術改造,馬建榮對於創新研發的投入也相當大。他曾一口氣投資5億多建成兩個世界級研發中心,從事與科研相關的人員達上千人,每年開發面料新品1000種以上。出於面料研發的優勢,馬建榮說,申洲與國際品牌合作開發的運動鞋利潤達到50%,而且供不應求。

申洲的快速與高效

在各種技術設備升級和研發創新的推動下,申洲的生產效率出了名的高。“服裝是勞動密集型產業,10年來申洲的工人數量沒怎麽變,產值卻增長了10倍多,這就源於機器換人,不斷地提高生產自動化比率。”

高效為企業節省了越來越高的人力成本,也成為了質量以外,OEM企業能牢牢抓住客戶的一大因素。

“對於服裝企業來說,時間就是生命,交貨期就是靈魂。”馬建榮常說,“只有想不到,沒有辦不到。”

一個數百萬的訂單從接單到交貨,需要多久?申洲的答案是15天。“我們的接單和交付全部通過網絡進行,根本沒有別的渠道。15天交付產品,這是一條非常高效的產業鏈,從紡紗、織布到制衣和印染,所有環節都是完全標準化生產,不允許有半點差池。”

除了設備和技術,申洲的供應鏈優勢在這里體現得相當明顯。申洲采取縱向一體化整合模式,將所有生產工序都集中在了同一個工業區內,減少了時間和物流成本,降低了單位固定生產成本,使得生產更加靈活。同時,對於合作的大品牌比如耐克、阿迪、優衣庫等,申洲還分別建立了專用工廠,能夠一站式地完成從面料開發、設計、打樣和生產等所有環節。

這種“拎包入住”式的代工方式國內領先,阿迪、耐克等品牌直接將設計中心搬到了申洲的廠區,設計與制作緊密結合。品牌設計師提出的修改意見,申洲在幾小時內就能修改完成,大大縮短了產品的前導時間和新品投放市場的周期。

行業慣例,從接單到產品上架需要3個半月,而申洲最快可在2周之內完成。

申洲生產效率高,還有一個原因就在於模塊化。模塊化後的產品系統,通過不同組合,就能產出不同產品,原理類似於壘積木。

有了這樣的模塊化組合,工人們制作服裝的效率大幅提升,比如襯衫的制作,以往一個工人從零基礎到熟練制衣,起碼需要6個月的時間,而現在只需簡單培訓一下,一個小時就能熟練掌握,生產效率提高50%不止。

憑借技術和效率上的絕對優勢,早在2012年,申洲國際就確立了優衣庫、耐克、阿迪達斯和彪馬這四大主力客戶。這些品牌的訂單占申洲總銷售額的70%以上,其余不到30%則來自安踏、李寧和特步等國產品牌。

正是與這些大牌長久而穩定的合作,申洲的業績才能在行業持續不景氣的情況下保持逆勢增長的良好勢頭。2015年,在中國紡織業再遇困境、銷量整體下滑6.4%的形勢下,申洲的銷量再創歷史新高,銷售達126億,凈利潤達23.5億,分別比上一年提高了13%和14%。

申洲的快速反應與高效供應鏈,代表了服裝行業當下最大的優勢,西班牙品牌Zara是其中翹楚。中國服裝品牌的集體陰霾期,Zara銷量一路飄紅,不斷在中國增開分店,其創始人阿曼西奧•奧特加還屢次超越比爾•蓋茨問鼎世界首富。作為一個快時尚品牌,這樣的業績堪稱“奇跡”。

Zara的成功離不開“快”。一方面,Zara有著完整的供應鏈,設計、生產和銷售都自主控制,而且運輸上一般采用飛機送貨,雖然成本高昂,卻能省下5天的運輸時間。一件衣服從設計到門店,Zara平均只需15天,而一般的服裝品牌則普遍需要6到9個月的前導與囤貨期。

快速的生產銷售帶來了快速靈活的產品更新換代。如果新品上架後一個星期內表現不佳,就會被立刻撤掉,即便是熱賣款,也不會在店里停留超過4周。快速換款的背後,離不開Zara強大而快速的設計體系支撐。

反觀許多國際和國內的服裝企業,經營難以為繼的原因就在於不夠快。

申洲與Zara,雖然一個是代工,一個是品牌,但兩者的成功模式非常類似,這對業內極具借鑒意義。

申洲的人性化管理與海外布局

由於勞動力成本連年上升,國內紡織服裝企業普遍存在招工難的現象,如何能把人“招的來留的住”成了一門學問。

對此,馬建榮為員工提出了“體面勞動、尊嚴生活”的準則,盡可能地替員工著想,創造舒適優越的環境。他曾花千萬為員工包下數百輛大巴,免費接送員工回家過年和返工;還曾投資上億建造數千套設施齊全的公租房;此外,他非常關心在寧波讀書的員工子女是否擁有平等的教育機會......據說每年年後,申洲員工的返工率都能達到95%以上,這在勞動密集型企業中,比例相當高。

在勞動力布局方面,申洲還嘗試了跨國辦廠,分別於2005年和2015年,在柬埔寨和越南興建了紡織服裝廠,有效規避了歐美對中國服裝產品進口的配額限制。“由於歐洲市場對柬埔寨實施關稅減免,一個產品就差了15%,再加上當地的勞動力成本比較低,能多出不少利潤。”

在馬建榮的帶領下,申洲集團將國際品牌代工做到了極致。

根據最新統計,從2005年上市至今,申洲實現了三個百億的跨越:銷售收入從上市前的20億元增加至2016年的151億元,上升了7倍多;企業凈資產從上市前的6億元增加至2016年末的153億元,上升了25倍多;企業市值從發行時的32億港元上升至目前700多億港元,上升了21倍。

對於把代工做得比品牌還成功,馬建榮說,很多企業如今都不願做供應鏈和生產,一窩蜂去做品牌,所以申洲所專註打造的供應鏈反而成為了一種稀缺資源。

到底該做品牌還是代工,業界有關該命題的辯論一直在持續,申洲的成功,使得這場辯論變得更加激烈。

供應鏈是品牌的基礎,基於代工領域的多年積累與優勢,申洲於近年才開始嘗試運營自有品牌Maxwin(馬威),並在國內數十個城市展開了擴張,悄然走向了OBM的道路。

匿名用戶

匿名用戶

常熟產業變形記:從千億服裝城到千億汽車城

以紡織服裝聞名的常熟,正在全力將汽車培育成為一個全新的千億級主導產業。而在他們看來,這一願景的實現並不遙遠。

因為就在今年3月20日,位於常熟經濟技術開發區的奇瑞捷豹路虎汽車有限公司舉行了第10萬輛整車批售及發運儀式。

它的特別之處在於,從2014年10月下線首臺車起,到第10萬輛,只用了28個月,創下了我國高端合資汽車企業發展的新速度。

而接下來,圍繞汽車,常熟還在布局更多“雄心勃勃”的計劃。

3年已成納稅第一大戶

汽車是常熟的新興產業,對於外地人來說,更熟悉的還是以波司登為代表的紡織服裝業,這是常熟的傳統優勢產業。常熟全市擁有600家紡織服裝規模企業,常熟服裝城又是全國最大的服裝服飾專業市場,2016年成交額高達1378.77億元。這也是目前常熟唯一的一個千億級產業。

常熟市市長周勤第在2017年政府工作報告中表示,常熟的經濟社會發展還面臨不少問題和挑戰,其中就包括,傳統產業處於產業鏈中低端,存量企業增長乏力,新興產業尚未形成規模支撐,“轉型出關”任重道遠。

但是,作為常熟的支柱產業,紡織服裝近年來受國際經濟環境以及全球產業布局轉移影響較大。而且,“傳統的商貿模式也受到電商、快時尚、柔性生產等的沖擊,所以面臨的比較大的問題是轉型升級。”常熟服裝城管委會招商辦主任陸峰說。

“不僅是存量要轉型升級,我們更需要找到新的增量。”常熟市副市長範建青對第一財經記者說。

在傳統產業遭遇壓力的情況下,常熟必須伴隨著全球價值鏈的變化,以及跨國公司全球布局的再調整,形成新的產業定位。

這一增量,瞄準了彼時剛剛成立合資公司的奇瑞捷豹路虎。奇瑞捷豹路虎汽車有限公司成立於2012年11月,由奇瑞汽車股份有限公司和捷豹路虎汽車共同出資組建,合資雙方股比為50:50,是國內首家中英合資的高端汽車企業。

招商引資的過程並不輕松,但一旦瞄準並在“十二五”期間全力爭取落地後,奇瑞捷豹路虎帶來了常熟產業結構的巨大變化。

奇瑞捷豹路虎常熟工廠是捷豹路虎首個英國本土以外的整車制造工廠,一期設計年產能13萬輛,總投資108.9億元,於2014年10月21日開業並正式投產。

到了2016年,該企業全年生產整車6.4萬輛,同比增長136%;銷售整車約6.2萬輛,同比增長138%;實現產值167.2億元,同比增長90%;貢獻地方稅收26億元,已經成為常熟納稅第一大戶。

“2017年預計可銷售8.2萬輛,稅收沖刺35億元。”常熟綜保區管理局局長李軍說。

目前,奇瑞捷豹路虎乘用車二期項目已完成審批啟動建設,總投資55.6億元,預計將於2018年正式竣工投產,可再新增產能7萬輛。這也就意味著,到2020年,這家企業的汽車年銷售將達到20萬輛,年銷售額超過800億元,納稅將超過70億元。

“今年我們還將啟動年產11萬臺路虎發動機項目。同時,奇瑞捷豹路虎已啟動2020~2025發展規劃,預計將繼續在常熟增資擴產。”李軍說。

在奇瑞捷豹路虎這個產業龍頭布局常熟的同時,常熟又吸引到了奇瑞汽車和以色列集團旗下公司共同出資組建的合資企業觀致汽車,2013年底,首款觀致品牌汽車在常熟下線正式推向市場。

“我們通過龍頭項目的引進,正在實現常熟的產業轉型升級。”範建青說。

數據顯示,2016年常熟汽車及零部件產業實現產值348億元,同比增長73%。奇瑞捷豹路虎生產整車6.4萬輛,觀致生產整車2.4萬輛,同比分別增長136%和70%。

隨著奇瑞捷豹路虎和觀致汽車兩個特大型整車項目的引進,帶動了常熟汽車全產業鏈的發展,正在形成整車、零部件、物流、貿易為一體的產業發展格局。常熟經濟技術開發區也由此提出了打造“中國最年輕汽車城”的目標。

目前常熟已經吸引了40多家國際知名汽車零配件企業落戶,總投資超過100億元,集聚了美橋、埃馳等一批高端零部件企業。

整車企業與零部件企業也形成互相促進帶動之勢。日前,美橋亞洲技術中心開業,主要用於新產品研發以及對產品質量和性能的驗證。常熟美橋是世界領先的動力傳動與驅動系統供應商美國車橋在亞洲的第一個工廠,生產汽車動力傳動系統。2016年,常熟美橋年銷售額超9億元,同比增長45%。

目前,常熟還在著力拓展燃料電池、混合動力、純電動等新能源和智能化的研發、制造等領域,積極申報國家氫能源動力汽車試點城市。

此外,2013年11月在常熟開業的豐田汽車研發中心(中國)有限公司,是豐田全球研發體系中最大規模的研發中心,主要業務就是節能、新能源車的零部件本地化研發。

“我們還在和奇瑞捷豹路虎積極洽談三期項目,預計可再新增20萬輛新能源整車項目。”範建青說。

此外,常熟市還在積極爭取平行車進口口岸資質,大力發展平行進口車業務。希望到2020年能夠實現汽車前後市場“雙千億”的目標。“我們還引進了總投資30億元的泰達物流項目,將打造一個大汽車物流新格局。”李軍說。

短短幾年之內,常熟的汽車產業逐步實現了“從無到有、由低到高、以點及面”的蛻變。“真正實現了‘引進一個企業、帶動一個產業’,常熟也由‘服裝城’邁入‘汽車城’時代。”範建青說。

外資新布局

毫無疑問,對於開放型經濟發達的蘇南地區來說,外資深刻影響著當地產業結構的面貌,常熟也不例外。

2016年,常熟市全年實現地區生產總值2112.4 億元,比上年增長7.5%。經濟總量位列全國3000個縣(市)地區生產總值第四。

自1986年8月設立第一家外商投資企業以來,常熟市利用外資持續保持了快速增長的態勢。至2016年末,常熟共吸引了來自60多個國家(地區)的投資者,累計設立了外商投資企業3400多家,投資總額達580億美元。

“雖然家數並不是最多,但是常熟外企的平均企業達到3300多萬美元,是蘇南地區規模最大的。因為常熟外企中的大企業比較多,超億美元的外企投資企業70家。”常熟市商務局副局長蔡宇恒說。

目前外商投資企業進出口總額占常熟全市的比重達到了72.9%,納稅總額占全市的比重達到39%,新增就業崗位占全市的34.4%。

2016年末,常熟全市十大優勢產業中,基於外商投資企業主導形成的優勢產業就有8個。“其中汽車制造業成長最快,工業產值規模從2013年的106.7億元,增加到了2016年的404億元,四年增長了279%,每年平均增長70%。”範建青說。

數據顯示,汽車制造業占10大工業的產值比重達12.9%,比2015 年增加了近4個百分點,逼近紡織服裝、服飾業工業產值13.1%的占比。

但是,外向型經濟也必然受到全球經濟格局變化的影響。2016年,受全球外國直接投資流量大幅下降的影響,常熟利用外資也出現了一定程度的下降。

數據顯示,2016年常熟實現合同外資9.8億美元,實際利用外資7億美元,分別比2015年下降了26.1%和18.4%。

“但從結構看,全市利用外資出現了制造業強化、產業結構優化的良好趨勢。”蔡宇恒說。

達涅利是全球最大的三家冶金設備制造商之一,年銷售額達30億歐元,占世界冶金設備市場份額達15%~20%。2007年達涅利集團在常熟設立了獨資子公司——常熟達涅利冶金設備有限公司,這也是意大利在中國的第一家獨資企業。目前經過四輪增資,總投資達2.17億美元。2016年實現產值19.5億元,同比增長11%。

“我們不會減少在這里的投資,要知道全球50%的鋼鐵市場在中國,所以我們必須在這里,不能失去這個市場。”達涅利冶金設備(中國)有限公司總經理孔亞尼對第一財經記者表示。

此內容為第一財經原創。未經第一財經授權,不得以任何方式加以使用,包括轉載、摘編、複制或建立鏡像。第一財經將追究侵權者的法律責任。

如需獲得授權請聯系第一財經版權部:021-22002972或021-22002335;dujuan @yicai.com。

13歲輟學當學徒的童工,如何成為中國服裝業首富,打造出服紡界“富士康”

來源: http://www.ikuyu.cn/indexinfo?type=1&id=13543&summary=

中國服裝紡織業,近年可謂一片蕭條。一些曾備受追捧的明星公司,也是境遇生變。美邦服飾(002269)近3年關店1500余家,2016年靠5.5億元出售子公司才扭虧為盈,但利潤僅有3616萬元;優衣庫代工方之一的德永佳集團(00321.HK)以2.5億元低價賣掉家喻戶曉的休閑服飾品牌班尼路;被稱為“巴菲特禦用服裝(西裝)企業”的大楊創世,借殼給圓通速遞(600233),落寞退場……

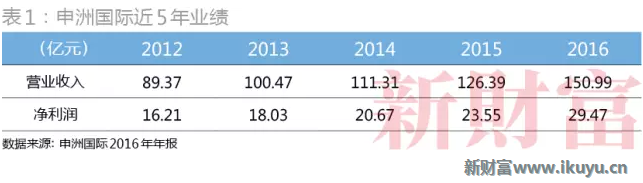

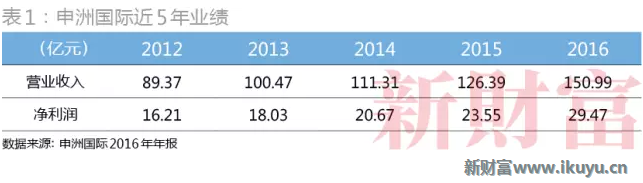

行業增長乏力的疲軟環境下,為耐克、優衣庫、阿迪達斯以及彪馬代工的申洲國際,卻跑贏了同行。近5年來,申洲國際拉出了華麗的增長曲線。2015年中國紡織業銷量總體下滑6.4%,申洲的銷量反而創歷史新高,銷售收入同比增長13%至126.39億元,稅後凈利潤同比增長14%至23.5億元。2016年,申洲國際總營收繼續上漲19.46%至150.99億元,凈利潤上漲25%至29.47億元,成為“中國最大的縱向一體化針織制造商”(表1)。

拉長時間來看,過去10年,申洲國際的收入與凈利潤複合增長率分別達到17%和22%,股價相比上市時翻了20倍(圖1)。2016年,其以613.82億元市值,成為國內市值最高的服裝上市公司。其當家人、自詡為“童工企業家”的馬建榮,不僅因此在2017年新財富500富人榜上的名次提升至32名,還以355.5億元身家成為今年的服裝業首富。

馬建榮帶領申洲國際實現高成長,傲視同行的秘訣究竟是什麽?在勞動密集型產業中,這家服裝紡織界的“富士康”,為何能打敗其他利潤更高的自主品牌企業?

童工出身,13歲輟學當學徒

馬建榮的財富故事,要從他的父親馬寶興說起。

1985年寧波為開發建設港口,撤銷鎮海縣,設立濱海區(1987年更名為北侖區)。征地帶來的農轉非,導致區內勞動力特別是女性勞力豐富,居民就業問題凸顯。為此,北侖區政府決定建立一家輕紡企業,但因財政實力有限,決定拉合作找投資方。

他們先是聯系到了在澳大利亞從事服裝貿易的仲盛集團董事局主席葉立培,後又引進了國企上海針織二十廠,1990年3月,由葉立培的澳大利亞五洲織造有限公司、上海針織二十廠和北侖區第二工業局工業公司(簡稱“第二工業局”)共同投資的寧波申洲織造有限公司(簡稱“申洲織造”)建立,三方出資比例分別為25%、25%、50%,合資總額為295.7萬美元。其取名“申洲”,“申”是為了突出上海特色,“洲”是葉立培的提議,即把生意做到“五洲”。

三方股東中,第二工業局負責基建及部分設備購買,上海針織二十廠負責培訓和派遣管理人員和技術人員,澳大利亞五洲織造有限公司則負責協助選購原料和銷售。因為在日本受過培訓、技術能力過硬,擔任上海針織二十廠技術副廠長兼余杭臨平針織廠副廠長的馬寶興,作為高級管理人才被引進申洲擔任副總經理。

25歲的馬建榮,隨著父親馬寶興舉家搬遷到北侖,並進入申洲織造的針織和編制部門。馬建榮在13歲就輟學做了學徒,按他自己的說法,是“童工出身”。而跟隨父親一起進入申洲織造,也讓他順理成章成為這家公司的開山元老之一,這也為後續的子承父業埋下了鋪墊。

1997年對於馬建榮來說,是至關重要的一年。申洲啟動了MBO,馬寶興家族開始分批收購原三方股東的股權,父子共同創業之路開始起步。當年32歲的馬建榮,也接過父親馬寶興的衣缽,正式接管申洲織造。

在此之後,申洲國際迎來了快速發展,2004年銷售額達到了21億元。2005年馬建榮開始謀劃上市,6月成立了申洲國際集團(簡稱“申洲國際”),並出任董事長。其後申洲因中美紡織品糾紛延遲了上市。5個月後中美達成紡織品貿易協議,申洲國際正式在香港IPO,成為浙江第一家以紅籌方式在香港主板上市的公司。

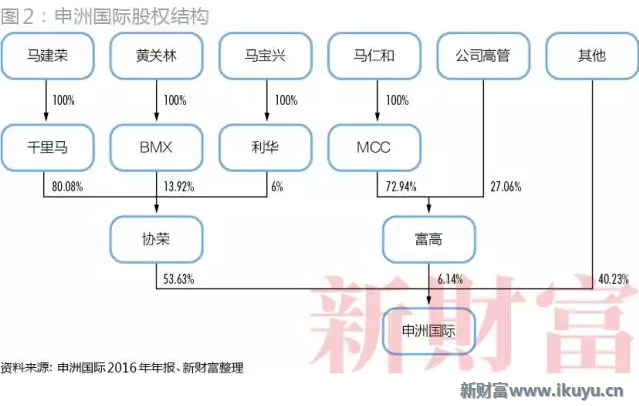

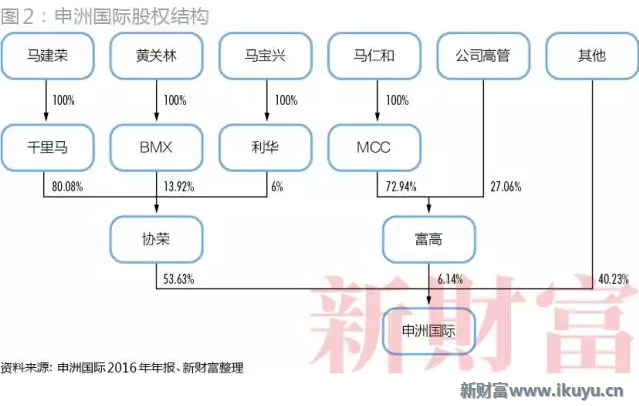

上市時的申洲國際招股價範圍由原來的2.63-2.99港元,調低5%-12%至2.5-2.625港元,籌資金額由此前的最多8.97億港元降至7.88億港元。雖然IPO吃了點“虧”,但2016年12月30日,申洲國際的股價已經漲到了49.05港元/股,相對於剛上市時翻了20倍,登頂國內服裝紡織企業市值第一名。以2017年5月31日的收盤價53.35港元/股計算的話,申洲國際總市值已經達到746億元。馬建榮和父親馬寶興、妹夫黃關林則持有申洲國際53.63%股權(圖2)。

從上個世紀80年代的寧波一個普通紡織廠,做到如今國內第一大服裝供應商,馬建榮和他的父親馬寶興是如何做到的?是什麽讓申洲在行業普遍增長乏力的情況下跑贏同行?優衣庫、耐克、阿迪達斯、彪馬這些國際品牌,為何會長年保持和申洲國際合作?

全產業鏈運作,保證唯快不破,打動優衣庫

申洲織造剛成立的時候,還是中國8億件襯衫換一架飛機的時代,出口的紡織品多是低附加值的初級產品,主要通過中外聯營的外貿公司出口。鑒於國內低端的代工市場已經飽和,馬寶興決定走差異化競爭之路,將申洲定位在“中高端”市場。而因為國內對“中高端”需求低,再加上自己對日本市場的熟悉,馬寶興將目光瞄準了日本。

因為發現嬰兒制衣對紗線用量要求不高,但成衣價格卻高於成人汗衫,申洲織造開始生產嬰兒服裝。但因日本嬰兒制衣對面料、甲醛殘留和染色的要求較高,馬家父子當時為了承接訂單也經歷了不少周折。馬建榮回憶稱,曾經有一批衣服沖水後褪色,被日本客戶質疑,自己緊張得煙也不抽飯也不吃地找問題,並把這批貨全部燒掉了。

對產品質量的嚴格把控,為申洲織造帶來了穩定的訂單。到了1997年,申洲拿下了它的第一個大客戶——日本休閑服裝品牌優衣庫。

優衣庫早在1990年就開始將服裝主要生產基地放到中國,到了1997年開始按OEM基準跟申洲合作,主要生產針織休閑服裝,並迅速成為申洲最大的客戶,在申洲上市之前為其貢獻了約占80%的收入。2005年上市的時候,申洲國際生產的休閑服裝,90%出口日本,其中優衣庫占80%。

可以說,有了優衣庫的青睞,申洲才實現了穩定的業績並能如願登陸資本市場。時至今日,雙方的合作已經長達20年。而讓申洲長期保持這一訂單的,則是其標準化、模塊化生產的全產業鏈,從而擁有更高效的供應鏈和更短的訂單交付時間。

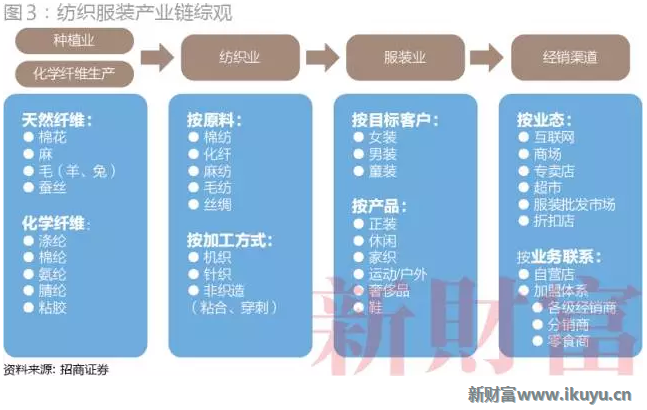

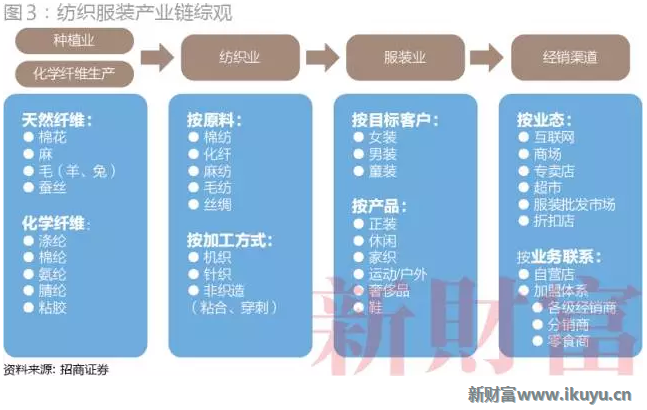

大部分的紡織企業會將業務專註在產業鏈上的某一環(圖3),例如,中糧旗下中紡集團為大股東的福田實業(00420.HK)專註於面料生產(紡織業),聯泰控股(00311.HK)專註於代工(服裝業),德永佳集團(00321.HK)和申洲國際則為全產業鏈模式,甚至德永佳集團的產業鏈更長,它擁有班尼路(2016年4月出售)、ebase、S&K、IPZone 等多個服裝品牌。

申洲國際的業務鏈,簡單來說就是覆蓋“面料+服裝”兩大流程;具體來看,則包括“面料制造以及針織、染色及整理、印花及刺繡、剪裁及縫制”4個流程,前兩個流程涉及面料制造,後兩個流程涉及制衣。在整個紡織產業鏈中,做紡紗、坯布以及面料的利潤是遠低於全產業鏈的,產業鏈越是完整,企業價值流失就越小。

較早意識到這一點的馬建榮,在MBO啟動的1997年,同時開始嘗試對申洲的發展戰略進行調整,從產業鏈中下遊的服裝向上遊的面料領域延伸,從OEM向ODM延伸。如今申洲國際的ODM(原始設計制造商)模式主要體現在面料生產環節,根據客戶對功能和設計的要求來研發面料,成衣環節仍是OEM模式。

對產業鏈的垂直整合,為申洲帶來了對各生產環節的控制力,從而擁有了更快的響應速度。

作為快時尚旗艦之一的優衣庫,以快速周轉、接近零庫存聞名,其要訣正在於對服裝從設計、生產、銷售環節的嚴格控制。同樣以“快”聞名的西班牙時尚快消品牌ZARA,一件衣服從設計下發至門店,平均只需15天,庫存周轉天數低於一般的服裝品牌。優衣庫的母公司迅銷集團也不例外,甚至致力趕超ZARA,2017年3月,其宣布計劃把從設計到出貨的時間周期壓縮到 13 天。身為其代工廠的申洲,如今承接4000件-200萬件的訂單,從接單到交貨,都能控制在15天左右。而給阿迪達斯和維多利亞的秘密做代工的聯泰控股(00311.HK),出貨時間是它的6倍(90天)。當然,這與不同類型企業的要求也不無關系。

快速交貨,也為申洲國際帶來了議價能力。2016年上半年,申洲國際平均銷售價格上漲5%,就是由於大量來自優衣庫的短期訂單所要求的交付時間都非常嚴格,而申洲國際憑借自己快速交貨的優勢留住了訂單。

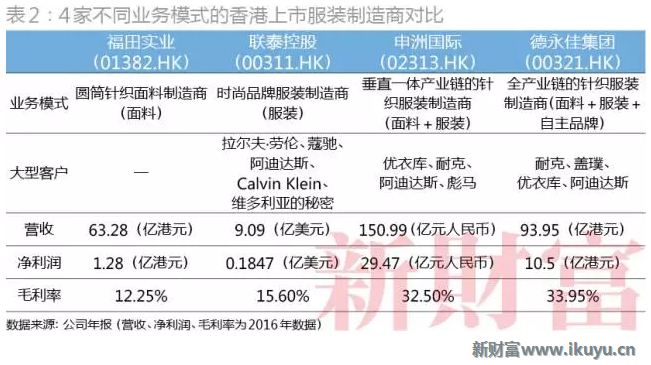

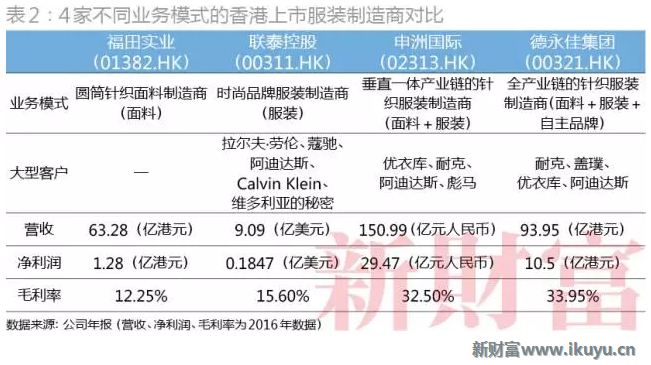

全產業鏈模式還為申洲國際帶來了更高的毛利率。對比4家不同業務模式的香港上市服裝制造商可以發現,全產業鏈的申洲國際的毛利率比天聯泰控股和福田實業高一倍有多(表2)。

2017年2月日本迅銷集團公布的全球代工廠名單顯示,優衣庫在中國的代工廠已經多達88家,申洲國際並不是一家獨大。但這88家代工廠中,唯有申洲國際成了中國市值第一的服裝紡織企業、服裝OEM界的傳奇,這與其對產業鏈的垂直整合不無關系,也與其對技術的投入不無關系。支撐申洲國際一體化產業鏈順利運轉的,正是其對技術更新和設備升級。

加碼技術革新,留住耐克

上市之前,申洲的產品中,休閑類服裝占了100%,優衣庫為其貢獻了高達80%的收入。2005年上市以後,馬建榮開始有意地分散客戶和產品過於集中的風險,落實多元化策略,以保持業務的穩健。

2006年開始,申洲國際與耐克與阿迪達斯合作,涉足運動服裝行業。到了2008年,在北京奧運會的助力下,國內體育用品市場逐漸進入成熟期,當時國內的龍頭運動品牌李寧也業績登頂,2009年申洲國際的運動類收入占比超過了50%。到了2015年,申洲國際的主要客戶已經變成了優衣庫、耐克、阿迪達斯、彪馬4家,這四大客戶的產品占比在2015年接近80%。

申洲國際的研發能力,為它帶來了耐克這樣的新客戶。

近年,鞋類科技不斷革新,一些面料、設計具有高技術含量的新產品,如耐克的Flyknit、阿迪達斯的NMD等,都受到鞋迷熱追,帶動了這些運動品牌的收入增長。Flyknit鞋與傳統鞋面最大的區別在於,沒有鞋舌、鞋面、後跟等部位,整個編織鞋面就是一塊完整的布料,這種一體成型、帶有伸縮彈力的鞋面更利於貼合不同的腳型。但其制作複雜,在控制機器編程部分有不小的難題,最初也不能做到大規模生產,只能批量實驗。

2011年,耐克邀請其供應商豐泰作為Flyknit鞋面技術落地生產的合作方。豐泰最開始購入了150臺編織機為耐克試產了700雙Flyknit運動鞋。但是由於Flyknit生產工藝難以掌握,豐泰認為Flyknit技術是否能夠推廣存在不確定性,且Flyknit生產機器無法用於生產除此以外的產品,因此在2012年放棄了Flyknit量產訂單。

而申洲國際卻接下了這個棘手的訂單,並在2012年購入2000臺設備用於這一訂單。申洲國際的底氣,來自這家身處勞動密集型產業的企業,一直以來對技術投入的看重。

申洲國際全產業鏈中,涉及面料織造的前兩個流程對技術設備的依賴較重,其中“面料制造以及針織”需要全自動設備進行24小時不間斷生產,而“染色及整理”的部門依舊需要在設備上花費大量支出,並且需要面臨汙水處理等難題。這一特性決定了申洲要在技改和設備升級上花費較大的經費。

馬建榮從1997年接手企業後,便不遺余力地砸錢做技改換設備。1997年,申洲拿出3000萬元做了汙水處理廠,並引進意大利、德國機器進行了設備改造。到了2000年,申洲的凈利潤達到了2.1億元,是1997年的19倍。其1998年購買的意大利拉毛機所生產的面料,2000年已成為了申洲的主打產品。

在享受到了設備改造和可持續發展所帶來的紅利後,馬建榮越發加重在技改上的投入。2005年11月,申洲國際上市後,馬建榮又投入9億元更換了廠里老舊的染色機和織布機等設備。

申洲對技術設備重視到了什麽程度呢?2016年有媒體報道稱,申洲的工廠幾乎不對外開放參觀,其生產設備、管理流程、運作模式等,都是企業的核心機密。像智能工廠、無人車間等高科技項目,都是像申洲這樣的大企業在著力推進的研發項目。

中國知識產權局公布的數據顯示,2009至2016年,申洲國際總共申請了188項專利,其中面料開發91個,技改以及設備研發97個。其技改以及設備研發集中的2014-2016年,3年共申請95個。在勞動密集型的服裝紡織業中,申洲國際對研發的投入著實不小。

在這個看似準入門檻低、技術含量不高的紡織行業中,馬建榮通過主動加碼技術革新讓申洲國際成功領跑於其他競爭者,並獲得了優質客戶。截至目前,申洲對Flyknit鞋面供貨量仍占總量的70%以上。2016上半年,Flyknit對於申洲的營收貢獻也已經達到6%。

代工界的另一個巨無霸富士康也有類似的經歷。追求完美的蘋果公司對代工廠要求嚴苛人盡皆知,其在2012年推出的iPhone 5要求“鋁合金邊框及後蓋的劃傷、凹陷標準是0.02mm”,很多企業難以生產出合規格的產品,最終只有富士康能完成,蘋果訂單還是落在了它手中。

試水自有品牌服裝,最終出售股權給網易

上遊面料和下遊成衣業務的垂直整合,是申洲成功的關鍵。在目前馬太效應顯著的服裝行業中,申洲國際為代表的生產規模大、產業鏈完善的服裝加工企業實現了較好的業績增長,但靠專註於代工,即使工廠設備高端、生產流程先進,走“薄利多銷”的代工業務,在毛利率上依然是無法與自主品牌的企業相比。

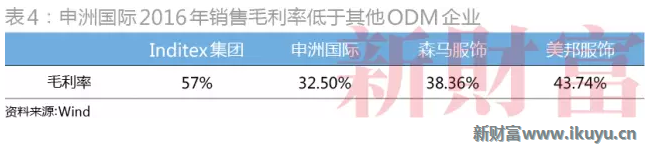

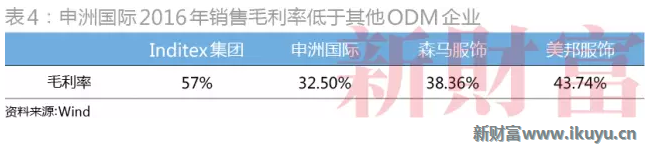

比如,憑借自主品牌 ZARA,Inditex集團在2016年9月8日股票上漲了2.5%,使其創始人阿曼西奧·奧特加的個人財富增加了17億美元,凈資產達到了795億美元,曾超越了比爾·蓋茨則為785億美元,問鼎全球首富寶座。即使2016年Inditex集團毛利率跌至過去8年最低,但仍然高達57%,而近年來明顯衰落的美邦服飾,毛利率也要高於申洲國際(表4)。

雖然申洲國際靠低成本高效率來提高利潤,但其始終無法享受品牌溢價的利潤,無法像ZARA那樣掌握定價權和價格分配權。

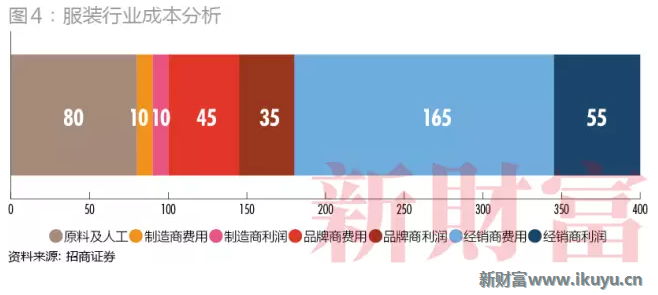

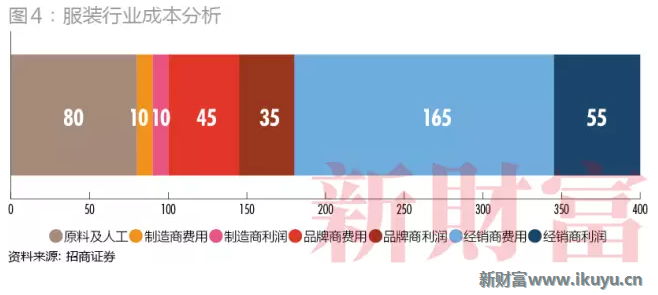

而從成本結構上來看,服裝行業的成本主要由原料及人工成本(或者加工定制成本)、品牌費用和零售渠道費用構成。招商證券研報也顯示,一件 400 元的服裝,原料與人工費用是占比最低的部分,上遊制造廠(接單生產)利潤微薄,而品牌商和渠道商的利潤則相對豐厚(圖4)。

為此,2010年馬建榮再次決定延伸申洲國際的產業鏈,推出了自主品牌馬威(Maxwin),開始涉足服裝零售市場。背靠申洲的馬威,最大的優勢在於面料開發、服裝制造,馬威的產品面料在選材和做工上跟優衣庫、阿迪達斯、耐克都是相同的工藝,但其銷售價格要低於前者。

雖然有得天獨厚的優勢,但馬威品牌經營6年以來發展僅僅局限在浙江、安徽、江蘇等地,截至2016年6月底,馬威門店數為51家,其店鋪數量遠沒達到利潤平衡點,這對申洲主營業務多少有些影響。

試水服裝零售市場收效甚微的馬建榮,最終選擇了回歸熟悉的主營業務。2016年9月1日,申洲國際將馬威49%的股權出售給網易香港,並表示自己會按原OEM方式將其資源集中於加強制造針織品的核心業務。由此看,申洲國際未來還可能逐步減持馬威股權。

馬建榮選擇將馬威出售給網易,意在利用網易線上渠道的優勢,為發展滯緩的馬威帶來動力。那麽,遊戲業務做得風生水起的網易,何以要購買一個服裝品牌?

近年,網易門戶轉型的一大目標是變現流量,為此,其內部的門戶和郵箱部門分別孵化了考拉海購和網易嚴選兩個電商平臺,電商業務也成為網易在遊戲之外的新增長點。其中,2016年4月成立的網易嚴選即為ODM模式的電商品牌,這種模式相比傳統電商模式不僅擁有定價權,還有更高的利潤空間。選擇馬威,或許也是丁磊在為其電商平臺布局服裝零售業務。

馬建榮的服裝首富能當多久?

馬建榮曾說,很多企業如今都不願做供應鏈和生產,一窩蜂去做品牌,所以申洲所專註打造的供應鏈反而成為了一種稀缺資源。把“一輩子做精一件事”作為人生信條的馬建榮,將代工做到極致,成就了服裝紡織業的“富士康”,也成就了自己的財富故事。

今年以355.5億元的財富登上2017年新財富500富人榜的馬建榮,排名已經升到了第32位,相對於去年提升了10名。不僅如此,做代工廠的馬建榮還超越了諸如安踏、森馬、美邦等做自主品牌的服裝業富人,成為了2017年的行業首富(表5)。

不過,代工業務毛利率較低,人口老齡化、環境成本上升、資源供應受限等問題也將持續影響中國服裝紡織產業,當中國做OEM的優勢不再明顯的時候,申洲國際的增長會不會達到臨界點?馬建榮如何保持申洲國際的增長,維持其首富地位?

布局海外和升級智能制造,或是兩大重點。

在申洲國際全產業鏈中涉及制衣的後兩個流程中,“印花以及刺繡”和“剪裁以及縫制”都是需要大量人力參與的。目前來看,馬建榮很早便順應產能升級轉移邏輯,積極布局海外,相繼在越南和柬埔寨建廠,利用當地相對低廉的勞動力及低價外棉攤薄總成本,一定程度上為申洲國際的可持續發展做鋪墊。

申洲國際的柬埔寨縫紉與剪裁工廠早於 2005 年 9 月投產,而在 2007 年建成配套印繡花工序工廠,形成完整的成衣制造生產基地。越南的生產基地,面料工廠 Gain Lucky(VN)首期、二期分別於 2014 年、2016 年投產,成衣工廠 Worldon(Vietnam)也於 2015年末建成投入使用。布局東南亞生產版圖,為申洲國內生產基地的轉型升級爭取了一定的過渡時間。

不過,順應產業潮流布局東南亞並不是申洲國際的專利,諸多紡織企業也早在全球第四次紡織業轉移中進行了海外布局。真正讓申洲國際能保持領先優勢的,還應當是其一體化運營模式形成的競爭壁壘。特別是在2015年“史上最嚴”的新環保法正式實施後,其他的成衣制造企業向上遊擴張時面臨的排汙指標申請難題,讓他們在產業鏈延伸上困難加大,一時半會兒無法超越申洲國際目前已經較為成熟的運營模式。

而未來智能制造是傳統服裝紡織業轉型升級的必然之路,產品設計的智能化、關鍵工序自動化、供應鏈優化管控的實現,則是提升企業核心競爭力的關鍵。對於有條件進行智能化改造的企業來說,突破這一瓶頸的話將會實現新的飛躍。相比資金不足的服裝紡織企業,一向重視技術的申洲國際無疑更有條件實現這一革新,來繼續保持領先優勢。(完)

股市有風險,投資需謹慎。本文僅供受眾參考,不代表任何投資建議,任何參考本文所作的投資決策皆為受眾自行獨立作出,造成的經濟、財務或其他風險均由受眾自擔。

13歲輟學當學徒的童工,如何成為中國服裝業首富,打造出服紡界“富士康”

來源: http://www.ikuyu.cn/indexinfo?type=1&id=13543&summary=

中國服裝紡織業,近年可謂一片蕭條。一些曾備受追捧的明星公司,也是境遇生變。美邦服飾(002269)近3年關店1500余家,2016年靠5.5億元出售子公司才扭虧為盈,但利潤僅有3616萬元;優衣庫代工方之一的德永佳集團(00321.HK)以2.5億元低價賣掉家喻戶曉的休閑服飾品牌班尼路;被稱為“巴菲特禦用服裝(西裝)企業”的大楊創世,借殼給圓通速遞(600233),落寞退場……

行業增長乏力的疲軟環境下,為耐克、優衣庫、阿迪達斯以及彪馬代工的申洲國際,卻跑贏了同行。近5年來,申洲國際拉出了華麗的增長曲線。2015年中國紡織業銷量總體下滑6.4%,申洲的銷量反而創歷史新高,銷售收入同比增長13%至126.39億元,稅後凈利潤同比增長14%至23.5億元。2016年,申洲國際總營收繼續上漲19.46%至150.99億元,凈利潤上漲25%至29.47億元,成為“中國最大的縱向一體化針織制造商”(表1)。

拉長時間來看,過去10年,申洲國際的收入與凈利潤複合增長率分別達到17%和22%,股價相比上市時翻了20倍(圖1)。2016年,其以613.82億元市值,成為國內市值最高的服裝上市公司。其當家人、自詡為“童工企業家”的馬建榮,不僅因此在2017年新財富500富人榜上的名次提升至32名,還以355.5億元身家成為今年的服裝業首富。

馬建榮帶領申洲國際實現高成長,傲視同行的秘訣究竟是什麽?在勞動密集型產業中,這家服裝紡織界的“富士康”,為何能打敗其他利潤更高的自主品牌企業?

童工出身,13歲輟學當學徒

馬建榮的財富故事,要從他的父親馬寶興說起。

1985年寧波為開發建設港口,撤銷鎮海縣,設立濱海區(1987年更名為北侖區)。征地帶來的農轉非,導致區內勞動力特別是女性勞力豐富,居民就業問題凸顯。為此,北侖區政府決定建立一家輕紡企業,但因財政實力有限,決定拉合作找投資方。

他們先是聯系到了在澳大利亞從事服裝貿易的仲盛集團董事局主席葉立培,後又引進了國企上海針織二十廠,1990年3月,由葉立培的澳大利亞五洲織造有限公司、上海針織二十廠和北侖區第二工業局工業公司(簡稱“第二工業局”)共同投資的寧波申洲織造有限公司(簡稱“申洲織造”)建立,三方出資比例分別為25%、25%、50%,合資總額為295.7萬美元。其取名“申洲”,“申”是為了突出上海特色,“洲”是葉立培的提議,即把生意做到“五洲”。

三方股東中,第二工業局負責基建及部分設備購買,上海針織二十廠負責培訓和派遣管理人員和技術人員,澳大利亞五洲織造有限公司則負責協助選購原料和銷售。因為在日本受過培訓、技術能力過硬,擔任上海針織二十廠技術副廠長兼余杭臨平針織廠副廠長的馬寶興,作為高級管理人才被引進申洲擔任副總經理。

25歲的馬建榮,隨著父親馬寶興舉家搬遷到北侖,並進入申洲織造的針織和編制部門。馬建榮在13歲就輟學做了學徒,按他自己的說法,是“童工出身”。而跟隨父親一起進入申洲織造,也讓他順理成章成為這家公司的開山元老之一,這也為後續的子承父業埋下了鋪墊。

1997年對於馬建榮來說,是至關重要的一年。申洲啟動了MBO,馬寶興家族開始分批收購原三方股東的股權,父子共同創業之路開始起步。當年32歲的馬建榮,也接過父親馬寶興的衣缽,正式接管申洲織造。

在此之後,申洲國際迎來了快速發展,2004年銷售額達到了21億元。2005年馬建榮開始謀劃上市,6月成立了申洲國際集團(簡稱“申洲國際”),並出任董事長。其後申洲因中美紡織品糾紛延遲了上市。5個月後中美達成紡織品貿易協議,申洲國際正式在香港IPO,成為浙江第一家以紅籌方式在香港主板上市的公司。

上市時的申洲國際招股價範圍由原來的2.63-2.99港元,調低5%-12%至2.5-2.625港元,籌資金額由此前的最多8.97億港元降至7.88億港元。雖然IPO吃了點“虧”,但2016年12月30日,申洲國際的股價已經漲到了49.05港元/股,相對於剛上市時翻了20倍,登頂國內服裝紡織企業市值第一名。以2017年5月31日的收盤價53.35港元/股計算的話,申洲國際總市值已經達到746億元。馬建榮和父親馬寶興、妹夫黃關林則持有申洲國際53.63%股權(圖2)。

從上個世紀80年代的寧波一個普通紡織廠,做到如今國內第一大服裝供應商,馬建榮和他的父親馬寶興是如何做到的?是什麽讓申洲在行業普遍增長乏力的情況下跑贏同行?優衣庫、耐克、阿迪達斯、彪馬這些國際品牌,為何會長年保持和申洲國際合作?

全產業鏈運作,保證唯快不破,打動優衣庫

申洲織造剛成立的時候,還是中國8億件襯衫換一架飛機的時代,出口的紡織品多是低附加值的初級產品,主要通過中外聯營的外貿公司出口。鑒於國內低端的代工市場已經飽和,馬寶興決定走差異化競爭之路,將申洲定位在“中高端”市場。而因為國內對“中高端”需求低,再加上自己對日本市場的熟悉,馬寶興將目光瞄準了日本。

因為發現嬰兒制衣對紗線用量要求不高,但成衣價格卻高於成人汗衫,申洲織造開始生產嬰兒服裝。但因日本嬰兒制衣對面料、甲醛殘留和染色的要求較高,馬家父子當時為了承接訂單也經歷了不少周折。馬建榮回憶稱,曾經有一批衣服沖水後褪色,被日本客戶質疑,自己緊張得煙也不抽飯也不吃地找問題,並把這批貨全部燒掉了。

對產品質量的嚴格把控,為申洲織造帶來了穩定的訂單。到了1997年,申洲拿下了它的第一個大客戶——日本休閑服裝品牌優衣庫。

優衣庫早在1990年就開始將服裝主要生產基地放到中國,到了1997年開始按OEM基準跟申洲合作,主要生產針織休閑服裝,並迅速成為申洲最大的客戶,在申洲上市之前為其貢獻了約占80%的收入。2005年上市的時候,申洲國際生產的休閑服裝,90%出口日本,其中優衣庫占80%。

可以說,有了優衣庫的青睞,申洲才實現了穩定的業績並能如願登陸資本市場。時至今日,雙方的合作已經長達20年。而讓申洲長期保持這一訂單的,則是其標準化、模塊化生產的全產業鏈,從而擁有更高效的供應鏈和更短的訂單交付時間。

大部分的紡織企業會將業務專註在產業鏈上的某一環(圖3),例如,中糧旗下中紡集團為大股東的福田實業(00420.HK)專註於面料生產(紡織業),聯泰控股(00311.HK)專註於代工(服裝業),德永佳集團(00321.HK)和申洲國際則為全產業鏈模式,甚至德永佳集團的產業鏈更長,它擁有班尼路(2016年4月出售)、ebase、S&K、IPZone 等多個服裝品牌。

申洲國際的業務鏈,簡單來說就是覆蓋“面料+服裝”兩大流程;具體來看,則包括“面料制造以及針織、染色及整理、印花及刺繡、剪裁及縫制”4個流程,前兩個流程涉及面料制造,後兩個流程涉及制衣。在整個紡織產業鏈中,做紡紗、坯布以及面料的利潤是遠低於全產業鏈的,產業鏈越是完整,企業價值流失就越小。

較早意識到這一點的馬建榮,在MBO啟動的1997年,同時開始嘗試對申洲的發展戰略進行調整,從產業鏈中下遊的服裝向上遊的面料領域延伸,從OEM向ODM延伸。如今申洲國際的ODM(原始設計制造商)模式主要體現在面料生產環節,根據客戶對功能和設計的要求來研發面料,成衣環節仍是OEM模式。

對產業鏈的垂直整合,為申洲帶來了對各生產環節的控制力,從而擁有了更快的響應速度。

作為快時尚旗艦之一的優衣庫,以快速周轉、接近零庫存聞名,其要訣正在於對服裝從設計、生產、銷售環節的嚴格控制。同樣以“快”聞名的西班牙時尚快消品牌ZARA,一件衣服從設計下發至門店,平均只需15天,庫存周轉天數低於一般的服裝品牌。優衣庫的母公司迅銷集團也不例外,甚至致力趕超ZARA,2017年3月,其宣布計劃把從設計到出貨的時間周期壓縮到 13 天。身為其代工廠的申洲,如今承接4000件-200萬件的訂單,從接單到交貨,都能控制在15天左右。而給阿迪達斯和維多利亞的秘密做代工的聯泰控股(00311.HK),出貨時間是它的6倍(90天)。當然,這與不同類型企業的要求也不無關系。

快速交貨,也為申洲國際帶來了議價能力。2016年上半年,申洲國際平均銷售價格上漲5%,就是由於大量來自優衣庫的短期訂單所要求的交付時間都非常嚴格,而申洲國際憑借自己快速交貨的優勢留住了訂單。

全產業鏈模式還為申洲國際帶來了更高的毛利率。對比4家不同業務模式的香港上市服裝制造商可以發現,全產業鏈的申洲國際的毛利率比天聯泰控股和福田實業高一倍有多(表2)。

2017年2月日本迅銷集團公布的全球代工廠名單顯示,優衣庫在中國的代工廠已經多達88家,申洲國際並不是一家獨大。但這88家代工廠中,唯有申洲國際成了中國市值第一的服裝紡織企業、服裝OEM界的傳奇,這與其對產業鏈的垂直整合不無關系,也與其對技術的投入不無關系。支撐申洲國際一體化產業鏈順利運轉的,正是其對技術更新和設備升級。

加碼技術革新,留住耐克

上市之前,申洲的產品中,休閑類服裝占了100%,優衣庫為其貢獻了高達80%的收入。2005年上市以後,馬建榮開始有意地分散客戶和產品過於集中的風險,落實多元化策略,以保持業務的穩健。

2006年開始,申洲國際與耐克與阿迪達斯合作,涉足運動服裝行業。到了2008年,在北京奧運會的助力下,國內體育用品市場逐漸進入成熟期,當時國內的龍頭運動品牌李寧也業績登頂,2009年申洲國際的運動類收入占比超過了50%。到了2015年,申洲國際的主要客戶已經變成了優衣庫、耐克、阿迪達斯、彪馬4家,這四大客戶的產品占比在2015年接近80%。

申洲國際的研發能力,為它帶來了耐克這樣的新客戶。

近年,鞋類科技不斷革新,一些面料、設計具有高技術含量的新產品,如耐克的Flyknit、阿迪達斯的NMD等,都受到鞋迷熱追,帶動了這些運動品牌的收入增長。Flyknit鞋與傳統鞋面最大的區別在於,沒有鞋舌、鞋面、後跟等部位,整個編織鞋面就是一塊完整的布料,這種一體成型、帶有伸縮彈力的鞋面更利於貼合不同的腳型。但其制作複雜,在控制機器編程部分有不小的難題,最初也不能做到大規模生產,只能批量實驗。

2011年,耐克邀請其供應商豐泰作為Flyknit鞋面技術落地生產的合作方。豐泰最開始購入了150臺編織機為耐克試產了700雙Flyknit運動鞋。但是由於Flyknit生產工藝難以掌握,豐泰認為Flyknit技術是否能夠推廣存在不確定性,且Flyknit生產機器無法用於生產除此以外的產品,因此在2012年放棄了Flyknit量產訂單。

而申洲國際卻接下了這個棘手的訂單,並在2012年購入2000臺設備用於這一訂單。申洲國際的底氣,來自這家身處勞動密集型產業的企業,一直以來對技術投入的看重。

申洲國際全產業鏈中,涉及面料織造的前兩個流程對技術設備的依賴較重,其中“面料制造以及針織”需要全自動設備進行24小時不間斷生產,而“染色及整理”的部門依舊需要在設備上花費大量支出,並且需要面臨汙水處理等難題。這一特性決定了申洲要在技改和設備升級上花費較大的經費。

馬建榮從1997年接手企業後,便不遺余力地砸錢做技改換設備。1997年,申洲拿出3000萬元做了汙水處理廠,並引進意大利、德國機器進行了設備改造。到了2000年,申洲的凈利潤達到了2.1億元,是1997年的19倍。其1998年購買的意大利拉毛機所生產的面料,2000年已成為了申洲的主打產品。

在享受到了設備改造和可持續發展所帶來的紅利後,馬建榮越發加重在技改上的投入。2005年11月,申洲國際上市後,馬建榮又投入9億元更換了廠里老舊的染色機和織布機等設備。

申洲對技術設備重視到了什麽程度呢?2016年有媒體報道稱,申洲的工廠幾乎不對外開放參觀,其生產設備、管理流程、運作模式等,都是企業的核心機密。像智能工廠、無人車間等高科技項目,都是像申洲這樣的大企業在著力推進的研發項目。

中國知識產權局公布的數據顯示,2009至2016年,申洲國際總共申請了188項專利,其中面料開發91個,技改以及設備研發97個。其技改以及設備研發集中的2014-2016年,3年共申請95個。在勞動密集型的服裝紡織業中,申洲國際對研發的投入著實不小。

在這個看似準入門檻低、技術含量不高的紡織行業中,馬建榮通過主動加碼技術革新讓申洲國際成功領跑於其他競爭者,並獲得了優質客戶。截至目前,申洲對Flyknit鞋面供貨量仍占總量的70%以上。2016上半年,Flyknit對於申洲的營收貢獻也已經達到6%。

代工界的另一個巨無霸富士康也有類似的經歷。追求完美的蘋果公司對代工廠要求嚴苛人盡皆知,其在2012年推出的iPhone 5要求“鋁合金邊框及後蓋的劃傷、凹陷標準是0.02mm”,很多企業難以生產出合規格的產品,最終只有富士康能完成,蘋果訂單還是落在了它手中。

試水自有品牌服裝,最終出售股權給網易

上遊面料和下遊成衣業務的垂直整合,是申洲成功的關鍵。在目前馬太效應顯著的服裝行業中,申洲國際為代表的生產規模大、產業鏈完善的服裝加工企業實現了較好的業績增長,但靠專註於代工,即使工廠設備高端、生產流程先進,走“薄利多銷”的代工業務,在毛利率上依然是無法與自主品牌的企業相比。

比如,憑借自主品牌 ZARA,Inditex集團在2016年9月8日股票上漲了2.5%,使其創始人阿曼西奧·奧特加的個人財富增加了17億美元,凈資產達到了795億美元,曾超越了比爾·蓋茨則為785億美元,問鼎全球首富寶座。即使2016年Inditex集團毛利率跌至過去8年最低,但仍然高達57%,而近年來明顯衰落的美邦服飾,毛利率也要高於申洲國際(表4)。

雖然申洲國際靠低成本高效率來提高利潤,但其始終無法享受品牌溢價的利潤,無法像ZARA那樣掌握定價權和價格分配權。

而從成本結構上來看,服裝行業的成本主要由原料及人工成本(或者加工定制成本)、品牌費用和零售渠道費用構成。招商證券研報也顯示,一件 400 元的服裝,原料與人工費用是占比最低的部分,上遊制造廠(接單生產)利潤微薄,而品牌商和渠道商的利潤則相對豐厚(圖4)。

為此,2010年馬建榮再次決定延伸申洲國際的產業鏈,推出了自主品牌馬威(Maxwin),開始涉足服裝零售市場。背靠申洲的馬威,最大的優勢在於面料開發、服裝制造,馬威的產品面料在選材和做工上跟優衣庫、阿迪達斯、耐克都是相同的工藝,但其銷售價格要低於前者。

雖然有得天獨厚的優勢,但馬威品牌經營6年以來發展僅僅局限在浙江、安徽、江蘇等地,截至2016年6月底,馬威門店數為51家,其店鋪數量遠沒達到利潤平衡點,這對申洲主營業務多少有些影響。

試水服裝零售市場收效甚微的馬建榮,最終選擇了回歸熟悉的主營業務。2016年9月1日,申洲國際將馬威49%的股權出售給網易香港,並表示自己會按原OEM方式將其資源集中於加強制造針織品的核心業務。由此看,申洲國際未來還可能逐步減持馬威股權。

馬建榮選擇將馬威出售給網易,意在利用網易線上渠道的優勢,為發展滯緩的馬威帶來動力。那麽,遊戲業務做得風生水起的網易,何以要購買一個服裝品牌?

近年,網易門戶轉型的一大目標是變現流量,為此,其內部的門戶和郵箱部門分別孵化了考拉海購和網易嚴選兩個電商平臺,電商業務也成為網易在遊戲之外的新增長點。其中,2016年4月成立的網易嚴選即為ODM模式的電商品牌,這種模式相比傳統電商模式不僅擁有定價權,還有更高的利潤空間。選擇馬威,或許也是丁磊在為其電商平臺布局服裝零售業務。

馬建榮的服裝首富能當多久?

馬建榮曾說,很多企業如今都不願做供應鏈和生產,一窩蜂去做品牌,所以申洲所專註打造的供應鏈反而成為了一種稀缺資源。把“一輩子做精一件事”作為人生信條的馬建榮,將代工做到極致,成就了服裝紡織業的“富士康”,也成就了自己的財富故事。

今年以355.5億元的財富登上2017年新財富500富人榜的馬建榮,排名已經升到了第32位,相對於去年提升了10名。不僅如此,做代工廠的馬建榮還超越了諸如安踏、森馬、美邦等做自主品牌的服裝業富人,成為了2017年的行業首富(表5)。

不過,代工業務毛利率較低,人口老齡化、環境成本上升、資源供應受限等問題也將持續影響中國服裝紡織產業,當中國做OEM的優勢不再明顯的時候,申洲國際的增長會不會達到臨界點?馬建榮如何保持申洲國際的增長,維持其首富地位?

布局海外和升級智能制造,或是兩大重點。

在申洲國際全產業鏈中涉及制衣的後兩個流程中,“印花以及刺繡”和“剪裁以及縫制”都是需要大量人力參與的。目前來看,馬建榮很早便順應產能升級轉移邏輯,積極布局海外,相繼在越南和柬埔寨建廠,利用當地相對低廉的勞動力及低價外棉攤薄總成本,一定程度上為申洲國際的可持續發展做鋪墊。

申洲國際的柬埔寨縫紉與剪裁工廠早於 2005 年 9 月投產,而在 2007 年建成配套印繡花工序工廠,形成完整的成衣制造生產基地。越南的生產基地,面料工廠 Gain Lucky(VN)首期、二期分別於 2014 年、2016 年投產,成衣工廠 Worldon(Vietnam)也於 2015年末建成投入使用。布局東南亞生產版圖,為申洲國內生產基地的轉型升級爭取了一定的過渡時間。

不過,順應產業潮流布局東南亞並不是申洲國際的專利,諸多紡織企業也早在全球第四次紡織業轉移中進行了海外布局。真正讓申洲國際能保持領先優勢的,還應當是其一體化運營模式形成的競爭壁壘。特別是在2015年“史上最嚴”的新環保法正式實施後,其他的成衣制造企業向上遊擴張時面臨的排汙指標申請難題,讓他們在產業鏈延伸上困難加大,一時半會兒無法超越申洲國際目前已經較為成熟的運營模式。

而未來智能制造是傳統服裝紡織業轉型升級的必然之路,產品設計的智能化、關鍵工序自動化、供應鏈優化管控的實現,則是提升企業核心競爭力的關鍵。對於有條件進行智能化改造的企業來說,突破這一瓶頸的話將會實現新的飛躍。相比資金不足的服裝紡織企業,一向重視技術的申洲國際無疑更有條件實現這一革新,來繼續保持領先優勢。(完)

股市有風險,投資需謹慎。本文僅供受眾參考,不代表任何投資建議,任何參考本文所作的投資決策皆為受眾自行獨立作出,造成的經濟、財務或其他風險均由受眾自擔。

服裝品牌退出,環保組織指責 皮草業救贖記

來源: http://www.infzm.com/content/130902

2017年11月12日,中國肅寧國際毛皮交易中心,開著面包車,售賣狐皮、貉子皮等的皮草商人們。(南方周末實習生 羅逸爵/圖)

(本文首發於2017年11月23日《南方周末》)

中國皮草業:“按養殖行業正常操作來說,活剝動物皮毛的情況並不存在。”國際毛皮協會制定了全球毛皮溯源計劃,中國的示範場評選也是溯源計劃的組成部分。

環保組織:無論活剝行為是否依然存在,只要皮草養殖場仍在養殖、剝皮,虐待就不可能避免。“把動物用毒氣成批毒死、電死的手段依然很殘酷。”

作為一個東北媳婦,蘇韻自己的選擇:在養貂廠工作,但自己不穿皮草。

她知道,有一些動物保護組織在“抵制皮草”。

有動物保護主義者穿上染上鮮紅顏料的動物裝,扮成“被剝皮”的動物在服裝店前抗議;將數萬根鋼針插進動物模型做成雕塑,以警示其所遭受的“剝皮拔毛”之苦。

抵制是有效的。繼意大利時裝品牌Giorgio Armani之後,2017年10月,國際知名品牌Gucci提出將從2018年開始禁用動物皮毛。抵制皮草的明星裸照、“活剝皮毛”的小視頻再次引發熱議。

為此,中國皮革協會(產業部)主任黃彥傑向南方周末記者表示,“按養殖行業正常操作來說,活剝動物皮毛的情況並不存在。”

知名服裝品牌退出,替代產品革新,消費者質疑,毛皮經濟正進入寒冬。不斷規範繁育利用標準,改善動物福利的皮草養殖業,能“回春”麽?

中國肅寧國際毛皮交易中心里的皮草商人們。(南方周末實習生 羅逸爵/圖)

瘋傳的“活剝”視頻

2005年,在蘇韻工作的養殖場,老板徐家寶開始進口水貂進行養殖。

這種相貌可愛的動物,一身白色、棕色、黃色等光鮮又柔順的皮毛,自古便是保暖聖品,有“裘皮之王”的美稱。

在古典小說《金瓶梅》中,潘金蓮曾向西門慶討一件貂皮襖,價值六十兩銀子,相當於一品官員一個月的薪水。

1960年代被推上時尚舞臺後,皮草又成了“貴氣”“奢華”的象征。除了貂,還有狐貍和貉,這些野生動物馴化為飼養動物,和雞鴨牛羊類似,成排馴養在籠舍里。

為抵禦天寒地凍,對皮草最熱衷的當屬俄羅斯人。蘇韻就記得在1980年代末、1990年代初的哈爾濱,穿著貂皮的貌美白俄女性越來越多。後來,“買貂”成了東北女人的“執著摯愛”。“在哈爾濱,家里有十件以上貂皮的女性為數不少。”徐家寶說。

中國人的養貂行業可追溯到20世紀60年代,為出口創匯,先從蘇聯引進了一批東歐水貂,後又引進美國水貂,主要以國營養殖為主。

美國華盛頓,進行反皮草示威的動物保護組織誌願者。(視覺中國/圖)

2005年中國加入世貿組織後,徐家寶是國內最早一批“入行”的民營企業家。從電纜生意轉行的徐家寶在丹麥的農場考察,不僅帶回了優質的“丹麥種貂”,還見識了先進的標準化養殖模式和自動餵水系統。

而彼時的國內養貂行業,在市場經濟的促進下數量急劇增長,部分養殖場開始規模化發展,家庭式散養的農民也很多。

黃彥傑說,“那時在農戶家里,後院放置幾排籠子就養一兩百只水貂。”這種“小、散戶”的存在加劇了管理難度。

同樣在2005年,一段“活剝皮毛”的視頻開始在網絡上出現——很像小浣熊的貉子被猛力摔打在地,在昏迷狀態下被剝皮,掙紮著血肉模糊的軀體,它回望了一眼自己裸露的身體,然後倒地死去。

國內外媒體報道顯示,這段名為《有趣的裘皮》視頻拍攝自中國的河北省肅寧縣一處皮革交易市場內,當地政府隨即辟謠,稱其為“個別現象”。2005年2月28日,中國皮革協會毛皮專業委員會也面向全球發表聲明”,直指“活剝動物皮”的報道是以點帶面、以偏概全的。

聲明收效甚微。此後十余年間,每當有品牌“抵制皮草”或討論“皮草行業”,這段視頻及一些拍攝於芬蘭農場的照片總能引來廣泛轉載與傳播——貂在籠子里啃爛自己的前爪,因活動空間狹小,被餵養成脂肪堆積的“臃腫”怪樣。

在南方周末記者的隨機采訪中,有半數以上的受訪者表示曾在網絡上看到過類似視頻或文字宣傳。

一位曾購買過多件貂皮大衣的90後姑娘看到這段視頻後,再也沒有穿過這些大衣,“感覺像是披著這些可憐小生命受過虐待的屍體到處走,太殘忍了”。

《有趣的裘皮》是瑞士紀錄片導演馬克·里奇2005年在河北肅寧為瑞士動物保護組織拍攝。2017年11月8日,馬克·里奇在接受南方周末記者采訪時表示,這段視頻並不是他親自拍攝,而是由中方合作夥伴協助拍攝的。但他擔保在2005年,“虐殺”的情況曾在當地普遍存在,“也有其他媒體進行了曝光。”馬克·里奇說。

“安樂死”

貂被放入灌入一氧化碳的鐵皮盒,“安樂死”,就像“睡過去了”一樣。(南方周末記者 崔慧瑩/圖)

在黃彥傑看來,這段視頻有“人為導演”的因素。農戶的養殖目的就是獲得高質量的皮張,“動物活體剝皮第一會傷人,第二會損害這個產品本身的價值,是不合邏輯的。”

2017年11月12日,在南方周末記者走訪河北肅寧縣尚村毛皮市場時,開著面包車載滿狐皮、貉子皮、貂皮的皮貨商也紛紛表示,“都是用電擊(處死),貉子很快就死了,沒什麽痛苦,也省事兒。”

每當看到類似質疑,在養殖場工作的女工汪娟也會覺得不舒服——這些文章中譴責的行為與養殖場的情況並不一致,對她來說,“(剝皮)是工作,盡量減輕它的痛苦就好。”

黃彥傑介紹,按照2016年6月中國皮革協會發布的《貂、狐、貉繁育利用規範》(以下簡稱《規範》),在貂處死和取皮加工時,應采用“窒息法”“藥物法”,狐、貉采用“電擊法”,動物並不會經歷太多痛苦。

2017年11月14日,南方周末記者在徐家寶的養殖場里看到了貂被處死、剝皮的過程。

隔著厚重的棉手套,汪娟等4位女工敏捷地從籠里抓住貂的尾巴,扔進近3立方米鐵皮車,灌入一氧化碳後,200只貂在5分鐘內被“安樂死”,就像“睡過去了”一樣。

一氧化碳被吸入後,會搶先與運輸氧氣的血紅細胞結合,導致器官缺氧後死亡,其原理與人類“煤氣中毒”昏睡致死差不多。經過稱重、分類、檢查後,這些小動物將躺上鐵桌等待剝皮。

《規範》吸取了歐盟、加拿大、芬蘭等地的最新標準,基本與國際接軌。除對處死方式進行規定外,《規範》還要求剝皮應在貂、狐、貉死亡30分鐘後進行,嚴禁在其尚未徹底死亡的情況下剝皮。

在養殖場工作12年,汪娟對種貂繁育頗有心得,幾乎每批小貂都是她看著長大的,但這些感情並不影響她下刀剝皮的利落。

汪娟把貂的一條腿用夾鉗固定,扯開另一條腿後從襠部割開一條口子,下一位工人剔開細瘦的爪肉,最後從後腿位置順脂肪層將皮毛整張剝下。對熟練工人來說,剝皮出血不多。“四個人一小時可以剝完200只”。

行業規範、示範效應帶來的改變是看得見的。蘇韻指著一家前來購買種貂的農戶說,“他們以前就是打,現在也開始用氣體(窒息)了。”

“有錯誤不怕,西方國家在動物福利方面的成績,也不是一天就養成的。及時把它改正就好了。”徐家寶對南方周末記者說。

根據世界動物衛生組織制定的《陸生動物衛生法典》,良好的動物福利狀態包括健康、舒適、安全的生存環境、充足的營養、良好獸醫診治和疾病預防、合理人道的屠宰方式等。

黃彥傑也說,如今國內的養殖場,已呈現規模化、標準化發展,家庭式飼養的比例不斷縮小,動物福利也與國際接軌,“要看到客種正向發展的趨勢。”

2016年,在希臘雅典舉辦的國際毛皮展覽會上,徐家寶播放了在自家養殖場拍攝的視頻,他希望改變國際社會對中國養殖行業的負面印象。

選出“最優秀的養殖場”

2017年11月11日,中國首個動物福利行業標準《動物福利評價通則》通過了全國畜牧業標準化技術委員會的專家審查,通則規定了對農場動物福利的評價原則和評價方法。

實際上,早在2005年和2007年,國家林業局就分別發布了《毛皮野生動物(獸類)馴養繁育利用技術管理暫行規定》和《中國毛皮動物繁育利用及管理白皮書》,均提到處死和剝皮操作。

但這些文件缺乏懲罰機制與強制措施。黃彥傑說,加強對養殖戶的宣傳教育與正確引導十分重要。

除細化行業規範不斷與國際標準接軌外,各類評選也在進行。

協會牽頭評選的國際動物福利(水貂/狐/貉)示範場項目申報於2017年7月啟動。“中國的毛皮養殖業經常受到指責、攻擊,這是不公平、不理性的。中國毛皮養殖業在動物福利方面也取得了長足進步。”國際毛皮協會CEO馬克·歐頓如是點評,他希望這次評選推動行業進步。

受國際毛皮協會組織的幫助,中國養殖場負責人赴丹麥、芬蘭、加拿大、美國等國家的養殖場參觀,與行業人士進行交流學習。

為滿足消費者知情權,國際毛皮協會制定了全球毛皮溯源計劃,歐洲毛皮協會已經推出了一套動物福利標準認證體系,計劃在2022年完成對所有歐洲農場的認證。

中國這次示範場評選也是全球毛皮溯源計劃的組成部分。黃彥傑告訴南方周末記者,示範場的數量尚未確定,“會嚴格標準篩選出最優秀的養殖場作為行業標桿。”示範場的評分體系中,與動物福利相關的分數占滿分的75%。備受關註的處死方式占10分,而滿足其活動空間的棚舍、籠舍占20分。

善待動物組織(PETA)中國區媒體發言人郭力認為,這些小動物一生都被囚禁在活動空間狹窄的鐵籠里,焦慮引起的精神病,會致使動物啃咬它們的四肢,反複將自己撞向籠子柵欄,沒有隱蔽處分娩的動物母親經常在分娩後殺死自己的孩子,“皮草產業根本和人道沾不上邊”。

美國華盛頓,“善待動物”組織成員穿著長大衣蜷縮在小鐵籠子里,進行反皮草示威。(視覺中國/圖)

徐家寶則對南方周末記者表示,貂在產崽後非常需要安靜,如果被飼養員打擾,才會出現吞食幼崽的情況。因此在哺乳期必須格外註意。“用科學的方法飼養,是可以避免的。”

南方周末記者在徐的養殖場看到,所有的棚舍都是統一規格。120米長的棚頂下,排列著90×30×45厘米的貂籠,平均每個籠里養2只貂。在棚舍里,食物由新鮮的海雜魚、雞碎料、豬油、小麥粉等混合而成。而水貂的糞便會在籠箱尾部形成一個尖頭的黑色“小丘”,散發出腥臭的氣味。

一位來養殖場采購皮毛的服裝制造商對南方周末記者說,這種程度的味道已經很輕了。

在國內,皮毛動物的養殖場大多設在北方較寒冷地區的偏遠鄉村中,怕動物氣味影響四鄰,也怕周邊的生活噪音,嚇壞這些喜靜的小動物。

清潔的生活環境也是健康的保障。關於環保,申請示範場項目也需要一定的標準。“要防止對土壤、水源、空氣等環境的汙染。”

沈陽一購物中心舉辦“一件皮草,千針萬痛”的行為藝術展覽,作品由沈陽大學教授解勇和學生使用縫衣針創作完成。(視覺中國/圖)

尊重每個人的選擇

有觀點認為,貂、狐貍等小型動物體型與貓、狗相似,可愛的長相更容易獲得同情與關註。

被稱為“時裝界凱撒大帝”的拉格菲爾德2009年在一次采訪時反駁:“在一個吃肉、穿皮鞋皮衣,甚至用皮包的世界,關於皮草的討論顯得幼稚。”

盡管提供了福利,在郭力看來,無論活剝行為是否依然存在,只要皮草養殖場仍在養殖、剝皮,虐待就不可能避免。“把動物用毒氣成批毒死、電死的手段依然很殘酷。”

在他看來,年輕人的意識已發生了深刻改變。“公眾已經不再認為傷害動物是一種時尚了。永遠不要小看消費者的力量。”

世界上最大的反皮草組織——國際皮草解放聯盟有世界動物保護協會等全球40家動物保護機構參與,一直致力於說服奢侈品牌不再使用皮草。

PETA更是以其反皮草的激進、驚人抗議舉動而聞名。郭力認為,有那麽多舒適漂亮的衣服面料,“為何偏要用貉子、水貂被電擊、摔打、剝皮,做成大衣供人們炫耀?”

亞洲動物保護團隊提出“零皮草生活”,號召人們在生活中不使用任何動物皮草元素制品,願意表明自己拒絕皮草的態度。

而黃彥傑表示,“我相信所有善良的人們都不會去虐殺動物的,養殖行業對農民來說,是一種謀生、致富的手段。大多數養殖場都在經濟落後地區,很辛苦。”他希望一些動物保護主義者,“不要站在道德的高度給別人帶來心理壓力”。

他說,算上上遊的飼料、疫苗、籠具等配套行業,毛皮動物養殖行業有約500萬名從業者,“幫助千家萬戶脫貧”。

對很多養殖戶來說,這也是優勝劣汰的“殘酷”生計。徐家寶介紹,2013年,在他建廠的鎮曾一窩蜂地湧現了五十多家養貂場,如今生存下來的連20家都不到。“愛護貂就像愛護自己的孩子。”對養殖戶來說,動物健康才能生下更多幼崽,長得好才能賣出更好的價錢。

全球毛皮行業產業鏈價值每年高達數百億美金。但經濟的周期性波動,導致了國內皮草行業在近兩年來陷入“低谷”,動物保護主義者的抵制對市場也有影響。

每年11月-12月,都是皮毛收獲的季節。據中國皮革協會官方數據,2016年中國取貂皮的數量比2015年下降了41.21%,狐、貉亦分別有10%左右的下降。“今年情況也不樂觀。”黃彥傑說。

從徐家寶自家養殖的貂數量來看,2016年12萬只,而2017年只有10萬只,價格也被壓低。以往上萬元的貂皮大衣,今年五六千甚至兩三千元就能買到。因此現在東北有句話叫:“窮穿貂,富穿棉,大款穿休閑”。

而對於國內近500萬名從事貂皮養殖行業的人來說,迎來了存欄過剩,價格下滑,銷量銳減的“寒冬”。

黃彥傑也向南方周末記者表示,消費者有權利做出自己的選擇,動物保護主義者也有主張自己觀點的權利,但不應該強加觀點甚至使用偏激行為。

蘇韻就有自己的選擇。十三年來,她從沒進過籠舍一步。

(文中蘇韻、郭力、汪娟為化名)

服裝定制標準有望出臺,推動行業服務體驗轉型

工信部消費品工業司副司長曹學軍近日表示,我國將加快制定包括三維人體測量、服裝號型、柔性制造等在內的一系列服裝大規模定制相關標準,推動服裝產業加速向智能制造和服務體驗轉型。

大規模定制的前提是服務和質量,標準尤須先行。曹學軍說,工信部將加快推動與大規模定制相關的一系列標準的制定,提高三維人體測量、服裝3D可視化及模擬技術的精準性和實用化,建設消費者與生產企業信息交互平臺、產業鏈協同供應平臺,不斷提高服裝定制的制造和服務能力。

華麗誌發布的《2017 年度中國時尚消費調查報告》顯示,時尚消費回歸理性,55%的受訪者更願意嘗試小眾或新品牌;55%的受訪者感興趣服裝定制,定制需求增強;58%的受訪者曾在過去一年購買過中國本土設計師品牌,但大部分受訪者對其缺乏了解、部分認為價格過高或不喜歡其產品設計。在本土時尚消費回歸理性背景下,本土設計師品牌、海外新品牌、服裝定制將迎來發展機遇。

從2015年起,服裝行業最大的變化是流量為王的訴求轉為服務為王,品牌經營紮實的服裝企業,將主導細分子行業的互聯網升級路徑,定制化產業趨勢逐漸興起。隨著中產階層興起,消費升級勢不可阻擋,到2020年,中國中產及富裕階層家庭數量有望翻一番達到1億,貢獻1.5億美元消費增量,定制服裝作為高端消費將受到歡迎。

服裝大規模定制相關標準的出臺將為率先布局的企業帶來發展機遇,A股市場相關上市公司中報喜鳥(002154.SZ)、 奧康國際(603001.SH)、雅戈爾(600177.SH)等值得關註。

關稅大幅下調!進口化妝品、服裝鞋帽、家用電器有望降價

繼進口汽車關稅大幅下調之後,更大範圍的日用消費品關稅也將下調。

5月30日,國務院總理李克強主持召開國務院常務會議,決定從今年7月1日起,將服裝鞋帽、廚房和體育健身用品等進口關稅平均稅率由15.9%降至7.1%;將洗衣機、冰箱等家用電器進口關稅平均稅率由20.5%降至8%;將養殖類、捕撈類水產品和礦泉水等加工食品進口關稅平均稅率從15.2%降至6.9%;將洗滌用品和護膚、美發等化妝品及部分醫藥健康類產品進口關稅平均稅率由8.4%降至2.9%。

國家行政學院馮俏彬教授告訴第一財經,這次日用消費品關稅降低幅度較大,而且都是跟老百姓日常生活密切相關的服裝鞋帽、水產品、加工食品、家用電器,目的就是希望通過降低這些產品的關稅,來促進口產品價格下降以滿足群眾的美好生活向往。而且這也是履行中國加大對外開放的承諾。

由於進口產品的價格里含有關稅,而且進口商品征收的增值稅和部分商品征收的消費稅基數都包括關稅,因此此次關稅下降有望直接促成進口商品價格下降。

近日汽車整車關稅稅率25%降至15%,一輛到岸價24萬元市場指導價約90萬元的汽車,減稅金額達3.4萬元,占到岸價比重約14%。

大略估算,此次日用消費品的平均關稅稅率降幅超過50%。如果進口日用消費品關稅大幅下降帶來進口商品價格下降,將對國內相關產業帶來哪些影響?

中國社科院財經戰略研究院研究員楊誌勇認為,會有影響,降關稅應該考慮過進口日用品降價對國內相關產業的壓力以及承受能力,但降稅更加考慮的是滿足人民美好生活的需要。

馮俏彬認為,這次降稅對國內相關行業沖擊不會大,因為這些行業都是充分競爭領域,不少企業都擁有核心競爭力。事實上不少消費者通過跨境電商購買國外產品,因此從此次降價會讓消費者有更多的選擇,給相關企業壓力,倒逼他們進一步提高產品品質。

上述國務院會議也指出,進一步降低日用消費品進口關稅,有利於擴大開放、滿足群眾需求,倒逼產品提質、產業升級。會議要求有關部門要落實降稅措施,防止中間環節加價獲利,讓廣大消費者受惠,促進國內產業競爭力提升。

Next Page